Jenis-jenis Pengecoran Logam

Pengecoran merupakan salah satu proses manufaktur yang banyak digunakan di dunia industri. Prinsip pengecoran yaitu menuang bahan cair pada cetakan dan membiarkannya padat. Berdasarkan jenis cetakan yang digunakan, proses pengecoran logam dibagi menjadi tiga kategori: cetakan sekali pakai, cetakan permanen, dan cetakan komposit.

Pada proses pengecoran dengan cetakan sekali pakai (tidak permanen), cetakan dirusak untuk mengambil produk cor. Cetakan baru diperlukan untuk setiap penuangan baru, sehingga laju produksi dalam proses cetakan sekali pakai sering membutuhkan waktu untuk membuat cetakan daripada waktu untuk penuangan itu sendiri. Namun untuk produk dengan geometri tertentu, cetakan pasir dan produk cor dapat dibuat dengan kecepatan 400 produk per jam.

Pada proses pengecoran cetakan permanen, cetakan dibuat dari logam (atau bahan tahan lama lainnya). Cetakan ini dapat digunakan untuk membuat produk cor berkali-kali. Proses ini memiliki keunggulan dalam hal tingkat produksi yang lebih tinggi.

(Sumber: S. Kalpakjian, S. R. Schmid, dan H. Musa, 2009, Manufacturing Engineering and Technology, edisi 6.)

Pada proses pengecoran dengan cetakan sekali pakai (tidak permanen), cetakan dirusak untuk mengambil produk cor. Cetakan baru diperlukan untuk setiap penuangan baru, sehingga laju produksi dalam proses cetakan sekali pakai sering membutuhkan waktu untuk membuat cetakan daripada waktu untuk penuangan itu sendiri. Namun untuk produk dengan geometri tertentu, cetakan pasir dan produk cor dapat dibuat dengan kecepatan 400 produk per jam.

|

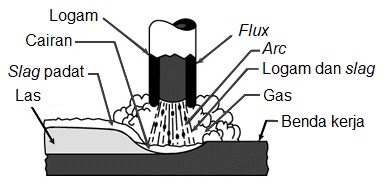

| Gambar 1. Pengecoran dengan Cetakan Pasir. (Sumber: instagram.com/oliver_sparks_maker) |

Pada proses pengecoran cetakan permanen, cetakan dibuat dari logam (atau bahan tahan lama lainnya). Cetakan ini dapat digunakan untuk membuat produk cor berkali-kali. Proses ini memiliki keunggulan dalam hal tingkat produksi yang lebih tinggi.

Macam-macam Pengecoran dengan Cetakan Sekali Pakai

Berikut proses pengecoran dengan cetakan sekali pakai:- Sand casting.

- Shell molding.

- Vacuum molding.

- Expanded polystyrene casting.

- Investment casting.

- Plaster mold casting.

- Ceramic mold casting.

Macam-macam Pengecoran dengan Cetakan Permanen

Berikut proses pengecoran dengan cetakan permanen:- Permanent mold casting.

- Semipermanent mold casting.

- Slush casting.

- Low pressure casting.

- Vacuum permanent mold casting.

- Die casting.

- Squeeze casting.

- Semi solid metal casting.

- Centrifugal casting.

Pengecoran dengan Cetakan Komposit

Cetakan komposit adalah cetakan yang terbuat dari dua bahan atau lebih yang berbeda. Bahan tersebut seperti pasir, graphite, dan logam. Cetakan komposit bertujuan untuk menggabungkan keunggulan masing-masing bahan.

Keunggulan dan Kelemahan Proses Pengecoran

Berikut merupakan keunggulan dan kelemahan masing-masing proses pengecoran logam:

Tabel 1. Keunggulan dan Kelemahan Proses Pengecoran Logam.

| Jenis Pengecoran | Keunggulan | Kelemahan |

| Cetakan pasir | Hampir semua jenis logam dapat dicor. Tidak ada batasan dimensi produk. Tidak ada batasan berat produk. Tidak ada batasan bentuk produk cor. Biaya alat kerja murah. | Memerlukan finishing. Permukaan produk kasar. Toleransi dimensi besar. |

| Shell mold | Akurasi dimensi baik. Permukaan produk baik. Kecepatan produksi tinggi. | Ukuran produk terbatas. Peralatan yang dipakai mahal. |

| Plaster mold | Akurasi ukuran baik. Permukaan produk baik. Porosity rendah. | Terbatas untuk logam nonferrous. Ukuran produk terbatas. Volume produksi terbatas. Waktu pembuatan cetakan lama. |

| Ceramic mold | Toleransi dimensi kecil. Permukaan produk cor baik. | Dimensi produk cor terbatas. |

| Investment | Akurasi dimensi bagus. Kualitas permukaan produk cor bagus. Hampir semua logam dapat dicor. | Ukuran produk cor terbatas. Harga perlengkapan mahal. |

| Permanent mold | Akurasi ukuran bagus. Permukaan hasil cor bagus. Porosity rendah. Kecepatan produksi tinggi. | Biaya cetakan mahal. Bentuk produk terbatas. Bukan untuk logam dengan titik cair tinggi. |

| Die | Akurasi ukuran sangat baik. Permukaan produk cor sangat baik. Kecepatan produksi tinggi. | Biaya cetakan mahal. Ukuran produk cor terbatas. Terbatas untuk logam nonferrous. |

| Centrifugal | Kualitas produk silinder cor baik. Kecepatan produksi tinggi. | Ongkos peralatan mahal. Bentuk produk terbatas. |

Referensi

Groover, Mikell P., 2010, Fundamentals of Modern Manufacturing: Materials, Processes, and Systems, edisi 4.

S. Kalpakjian, S. R. Schmid, dan H. Musa, 2009, Manufacturing Engineering and Technology, edisi 6.