Pengecoran dengan Cetakan Pasir

Pengecoran dengan cetakan pasir merupakan proses pengecoran yang paling banyak digunakan. Hampir semua logam paduan (alloy) bisa dituang pada cetakan pasir. Proses pengecoran dengan cetakan pasir juga dapat digunakan untuk logam dengan suhu cair tinggi seperti baja, nikel, dan titanium. Proses pengecoran ini fleksibel, mampu mengerjakan produk ukuran kecil hingga sangat besar dan dalam jumlah produksi hingga jutaan.

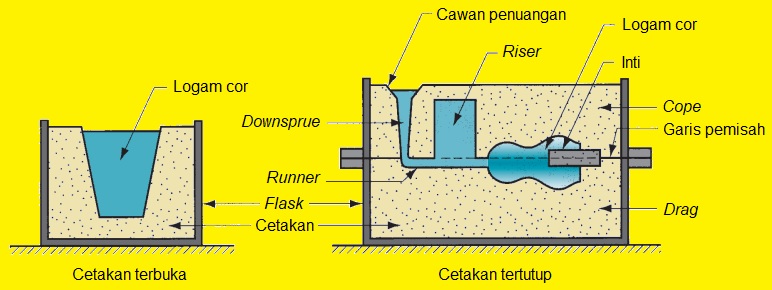

Pengecoran dengan cetakan pasir dikenal dengan sebutan sand casting atau sand-mold casting. Tahap singkat proses ini yaitu: menuangkan logam cair ke dalam cetakan pasir, membiarkan logam tersebut dingin dan keras, kemudian memecah cetakan untuk mengambil hasil cor. Hasil cor harus dibersihkan dan diperiksa. Kadang, perlakuan panas diperlukan untuk meningkatkan sifat metalurgi.

Rongga dalam cetakan pasir dibentuk dengan sebuah pola (duplikat produk). Cetakan juga memiliki sistem saluran dan riser. Kadang inti (core) diperlukan untuk membuat produk cor berlubang (hollow).

Pengecoran dengan cetakan pasir dikenal dengan sebutan sand casting atau sand-mold casting. Tahap singkat proses ini yaitu: menuangkan logam cair ke dalam cetakan pasir, membiarkan logam tersebut dingin dan keras, kemudian memecah cetakan untuk mengambil hasil cor. Hasil cor harus dibersihkan dan diperiksa. Kadang, perlakuan panas diperlukan untuk meningkatkan sifat metalurgi.

|

| Gambar 1. Cetakan Pasir. (Sumber: Groover, Mikell P., 2010, Fundamentals of Modern Manufacturing: Materials, Processes and Systems, 4th ed.) |

Rongga dalam cetakan pasir dibentuk dengan sebuah pola (duplikat produk). Cetakan juga memiliki sistem saluran dan riser. Kadang inti (core) diperlukan untuk membuat produk cor berlubang (hollow).

Kelebihan Menggunakan Cetakan Pasir

Berikut beberapa keunggulan penuangan dengan cetakan pasir:- Desain fleksibel.

- Mampu membuat bentuk kompleks.

- Pilihan logam yang dapat dicor banyak.

- Biaya alat murah.

Kekurangan Menggunakan Cetakan Pasir

Berikut beberapa kelemahan penuangan dengan cetakan pasir:- Kekuatan mekanis produk rendah.

- Akurasi ukuran rendah.

- Permukaan akhir produk buruk.

- Cacat tidak bisa dihindari.

- Memerlukan proses lanjutan seperti permesinan.