Resistance Spot Welding (RSW)

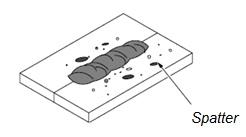

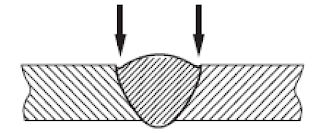

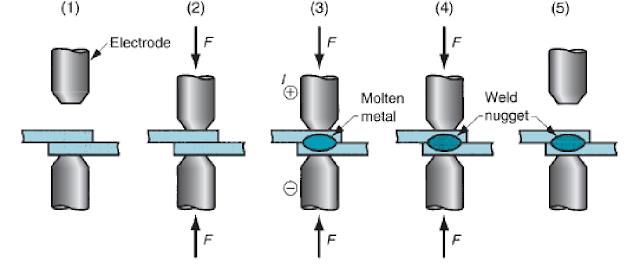

Resistance spot welding (RSW) adalah proses resistance welding di mana penyambungan benda kerjanya menggunakan jenis sambungan lap joint dengan las berupa titik. Las berupa titik tersebut dihasilkan dari dua buah elektroda yang saling berlawanan. Ujung elektroda pada RSW memengaruhi ukuran dan bentuk titik las. Bentuk elektroda yang paling sering dijumpai adalah lingkaran. Namun ada pula beberapa bentuk yang dapat digunakan seperti segi enam, segi empat, dll. Material elektroda yang digunakan pada RSW dibagi dalam dua kelompok yaitu: (1) paduan tembaga dan (2) kombinasi logam tahan panas seperti tembaga dengan tungsten.