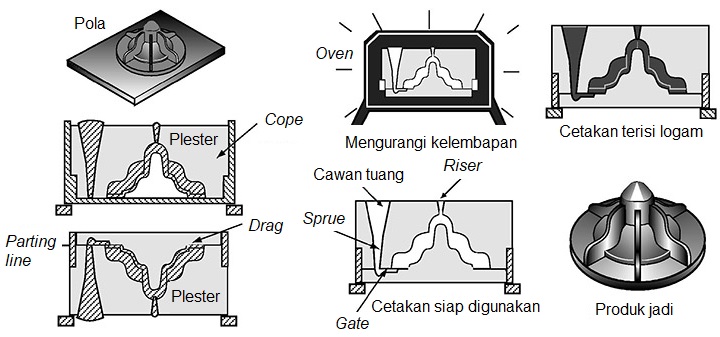

Plaster Mold Casting

Plaster mold casting atau pengecoran cetakan plester adalah proses pengecoran yang menggunakan cetakan dari plester (gipsum). Proses pengecoran ini mirip dengan pengecoran cetakan pasir. Aditif seperti bedak dan tepung silika dicampur dengan plester untuk mengontrol kontraksi, mengurangi retak, serta meningkatkan kekuatan cetakan. Campuran plester ditambah air lalu dituangkan di atas pola dalam flask. Pola bisa terbuat dari plastik atau logam. Pola dari kayu umumnya tidak digunakan karena pola akan terkena air plester cukup lama. Konsistensi fluida memungkinkan campuran plester mudah mengalir di sekitar pola.

Proses agar cetakan plester siap digunakan adalah salah satu kelemahan dari pengecoran ini, khususnya pada produksi tinggi. Cetakan harus ditunggu sekitar 20 menit sebelum pola dilepas. Cetakan kemudian dipanggang selama beberapa jam untuk menghilangkan kelembapan. Bahkan dengan memanggang, tidak semua kadar air bisa hilang. Kekuatan cetakan hilang ketika plester terlalu kekurangan kadar air, di sisi lain kadar air dapat menyebabkan cacat pada produk. Kerugian lain pada cetakan plester adalah gas sulit keluar dari rongga cetakan. Masalah ini dapat diatasi dengan mencampurkan plester dengan 50% pasir.

Cetakan plester tidak tahan suhu yang sama seperti cetakan pasir. Oleh karena itu cetakan plester terbatas pada penuangan logam paduan dengan titik leleh yang lebih rendah, seperti aluminium, magnesium, dan beberapa paduan berbasis tembaga.

|

| Gambar 1. Plaster Mold Casting. (Sumber: Mechanica Technical Solutions) |

Proses agar cetakan plester siap digunakan adalah salah satu kelemahan dari pengecoran ini, khususnya pada produksi tinggi. Cetakan harus ditunggu sekitar 20 menit sebelum pola dilepas. Cetakan kemudian dipanggang selama beberapa jam untuk menghilangkan kelembapan. Bahkan dengan memanggang, tidak semua kadar air bisa hilang. Kekuatan cetakan hilang ketika plester terlalu kekurangan kadar air, di sisi lain kadar air dapat menyebabkan cacat pada produk. Kerugian lain pada cetakan plester adalah gas sulit keluar dari rongga cetakan. Masalah ini dapat diatasi dengan mencampurkan plester dengan 50% pasir.

Cetakan plester tidak tahan suhu yang sama seperti cetakan pasir. Oleh karena itu cetakan plester terbatas pada penuangan logam paduan dengan titik leleh yang lebih rendah, seperti aluminium, magnesium, dan beberapa paduan berbasis tembaga.