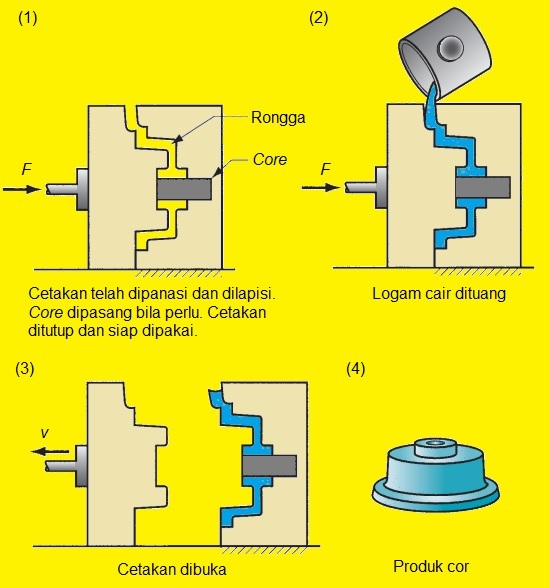

Pengecoran Cetakan Permanen

Pengecoran cetakan permanen merupakan proses penuangan logam dengan menggunakan cetakan logam. Cetakan ini biasanya terbuat dari baja atau besi cor. Rongga cetakan memiliki sistem gating. Rongga cetakan dibuat dengan proses permesinan. Dimensi rongga cetakan akurat dan permukaannya baik. Logam yang biasa dicor dengan cetakan permanen adalah aluminium, magnesium, paduan berbasis tembaga, dan besi tuang. Cetakan permanen tidak digunakan untuk logam dengan temperatur cair yang sangat tinggi karena cetakan tidak terbuat dari bahan tahan api.

Core atau inti dapat digunakan dalam cetakan permanen untuk membentuk permukaan interior pada produk cor. Core dapat dibuat dari logam, tetapi bentuknya harus memungkinkan untuk dilepas dari produk cor. Jika pelepasan core dari bahan logam sulit atau tidak mungkin dilakukan, core berbahan pasir dapat digunakan. Pada kasus ini proses pengecoran sering disebut sebagai pengecoran cetakan semipermanen.

|

| Gambar 1. Pengecoran Cetakan Permanen. (Sumber: Groover, Mikell P., 2010, Fundamentals of Modern Manufacturing: Materials, Processes and Systems, 4th ed.) |

Core atau inti dapat digunakan dalam cetakan permanen untuk membentuk permukaan interior pada produk cor. Core dapat dibuat dari logam, tetapi bentuknya harus memungkinkan untuk dilepas dari produk cor. Jika pelepasan core dari bahan logam sulit atau tidak mungkin dilakukan, core berbahan pasir dapat digunakan. Pada kasus ini proses pengecoran sering disebut sebagai pengecoran cetakan semipermanen.

Kelebihan Pengecoran Cetakan Permanen

Keuntungan dari pengecoran cetakan permanen antara lain:- Permukaan produk cor baik.

- Dimensi lebih baik.

- Pemadatan lebih cepat.

Kekurangan Pengecoran Cetakan Permanen

Kelemahan dari pengecoran cetakan permanen antara lain:- Terbatas pada logam dengan titik cair yang lebih rendah daripada cetakan.

- Geometri produk yang bisa dibuat lebih sederhana dibandingkan dengan pengecoran cetakan pasir.

- Biaya cetakan mahal.