Pembentukan Logam

Pembentukan logam mencakup sekelompok proses manufaktur di mana deformasi plastis digunakan untuk mengubah bentuk benda kerja logam. Deformasi biasanya dihasilkan dari penggunaan suatu alat yang disebut die. Die memberikan tegangan yang melebihi yield strength logam yang dibentuk. Oleh karena itu logam berubah bentuk menjadi bentuk yang ditentukan oleh geometri die.

Tekanan yang diterapkan untuk membentuk logam biasanya bersifat kompresi. Namun, beberapa proses pembentukan dilakukan dengan menarik logam. Ada juga proses pembentukan yang membengkokkan logam. Agar berhasil dibentuk, logam harus memiliki sifat tertentu. Sifat yang diinginkan termasuk kekuatan yield rendah dan keuletan tinggi. Sifat-sifat tersebut dipengaruhi oleh suhu. Keuletan meningkat dan kekuatan yield berkurang saat suhu benda kerja dinaikkan. Pengaruh suhu menimbulkan perbedaan antara kerja dingin, kerja hangat, dan kerja panas. Laju regangan dan gesekan merupakan faktor tambahan yang memengaruhi kinerja dalam pembentukan logam.

Proses bulk deformation

Karakteristik proses bulk deformation secara umum adalah mengubah bentuk benda kerja secara signifikan dan besar-besaran. Proses bulk deformation dibagi menjadi beberapa proses antara lain:

Proses sheet metalworking

Proses sheet metalworking merupakan proses pembentukan dan pemotongan pada logam lembaran (sheet), logam strip, dan coil. Pengerjaan pada logam lembaran selalu menggunakan temperatur cold working. Alat yang digunakan biasanya berupa punch dan die. Punch merupakan bagian yang positif, sedangkan die merupakan bagian yang negatif. Proses-proses sheet metalworking antara lain:

Kerja dingin

Kerja dingin adalah pembentukan logam yang dilakukan pada suhu ruang atau sedikit di atasnya. Kerja dingin juga dikenal sebagai pembentukan dingin.

Keuntungan dari kerja dingin dibandingkan dengan kerja panas antara lain:

Kerugian yang terkait dengan proses kerja dingin:

Kerja hangat

Sifat deformasi plastis biasanya ditingkatkan dengan meningkatkan suhu benda kerja. Proses pembentukan kadang-kadang dilakukan pada suhu sedikit di atas suhu ruang tetapi di bawah suhu rekristalisasi. Istilah kerja hangat diterapkan pada kisaran kedua suhu ini.

Kerja hangat memiliki keuntungan dibandingkan dengan kerja dingin, antara lain:

Kerja panas

Kerja panas (juga disebut pembentukan panas) melibatkan deformasi pada suhu di atas suhu rekristalisasi. Suhu rekristalisasi untuk logam tertentu kira-kira setengah dari titik lelehnya pada skala absolut.

Berikut kelebihan kerja panas dibanding kerja dingin:

Kekurangan dari proses pekerjaan panas:

Pembentukan isothermal mengacu pada proses pembentukan yang dilakukan sedemikian rupa untuk menghilangkan pendinginan permukaan dan gradien termal yang dihasilkan pada benda kerja. Proses dilakukan dengan pemanasan awal pada perkakas yang bersentuhan dengan benda kerja ke suhu yang sama. Hal ini melemahkan dan mengurangi umur perkakas, tetapi ini menghindari masalah yang dijelaskan di atas ketika logam tersebut sulit dibentuk dengan metode konvensional.

Gesekan dalam pembentukan logam berbeda dari yang ditemui di kebanyakan sistem mekanis, seperti roda gigi, poros, dan bantalan. Kasus lain ini umumnya memiliki tekanan kontak rendah, suhu kerja rendah hingga sedang, dan pelumasan yang cukup untuk meminimalkan kontak. Sebaliknya, pembentukan logam memiliki tekanan tinggi antara alat dan benda kerja, deformasi plastis dari bahan yang lebih lunak, dan suhu tinggi (setidaknya dalam kerja panas). Kondisi ini dapat menghasilkan koefisien gesek yang relatif tinggi pada kerja logam, bahkan dengan adanya pelumas. Jika koefisien gesekan menjadi cukup besar, akan terjadi kondisi yang disebut lengket.

Pelumas kerja logam diterapkan pada permukaan perkakas dan benda kerja. Manfaatnya untuk mengurangi lengket, gaya, daya, dan keausan perkakas. Pelumas juga memiliki fungsi lain, seperti menghilangkan panas dari perkakas dan meningkatkan kualitas permukaan produk. Pertimbangan dalam memilih pelumas kerja logam antara lain:

Pelumas yang digunakan untuk kerja dingin antara lain: minyak mineral, minyak lemak, emulsi berbasis air, sabun, dan pelapis lainnya. Kerja panas terkadang dilakukan dalam keadaan kering untuk proses dan material tertentu. Pelumas yang digunakan dalam kerja panas antara lain: minyak mineral, graphite, dan kaca. Kaca cair menjadi pelumas yang efektif untuk ekstrusi panas baja paduan.

Tekanan yang diterapkan untuk membentuk logam biasanya bersifat kompresi. Namun, beberapa proses pembentukan dilakukan dengan menarik logam. Ada juga proses pembentukan yang membengkokkan logam. Agar berhasil dibentuk, logam harus memiliki sifat tertentu. Sifat yang diinginkan termasuk kekuatan yield rendah dan keuletan tinggi. Sifat-sifat tersebut dipengaruhi oleh suhu. Keuletan meningkat dan kekuatan yield berkurang saat suhu benda kerja dinaikkan. Pengaruh suhu menimbulkan perbedaan antara kerja dingin, kerja hangat, dan kerja panas. Laju regangan dan gesekan merupakan faktor tambahan yang memengaruhi kinerja dalam pembentukan logam.

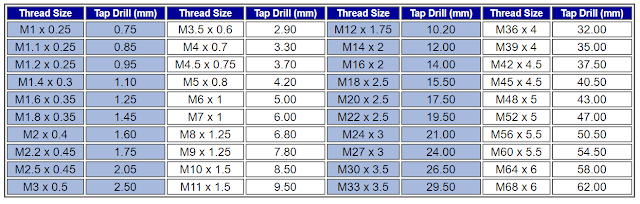

|

| Gambar 1. Pembentukan Logam. (Sumber: M. P. Groover, 2010, Fundamentals of Modern Manufacturing: Materials, Processes, and Systems, edisi 4.) |

Klasifikasi Pembentukan Logam

Proses pembentukan logam dapat diklasifikasikan menjadi:Proses bulk deformation

Karakteristik proses bulk deformation secara umum adalah mengubah bentuk benda kerja secara signifikan dan besar-besaran. Proses bulk deformation dibagi menjadi beberapa proses antara lain:

Proses sheet metalworking

Proses sheet metalworking merupakan proses pembentukan dan pemotongan pada logam lembaran (sheet), logam strip, dan coil. Pengerjaan pada logam lembaran selalu menggunakan temperatur cold working. Alat yang digunakan biasanya berupa punch dan die. Punch merupakan bagian yang positif, sedangkan die merupakan bagian yang negatif. Proses-proses sheet metalworking antara lain:

- Bending.

- Drawing (deep drawing).

- Rubber forming.

- Stretch forming.

- Roll bending dan roll forming.

- High-energy-rate forming.

- Spinning.

- Shearing, blanking, dan punching.

Suhu pada Pembentukan Logam

Keuletan meningkat pada suhu yang lebih tinggi. Suhu tinggi memungkinkan deformasi plastis yang lebih besar pada logam. Ada tiga rentang suhu yang digunakan dalam pembentukan logam, antara lain: kerja dingin, hangat, dan panas.Kerja dingin

Kerja dingin adalah pembentukan logam yang dilakukan pada suhu ruang atau sedikit di atasnya. Kerja dingin juga dikenal sebagai pembentukan dingin.

Keuntungan dari kerja dingin dibandingkan dengan kerja panas antara lain:

- Akurasi lebih baik.

- Permukaan akhir lebih baik.

- Kekuatan dan kekerasan produk lebih tinggi.

- Aliran butir selama deformasi memberikan kesempatan produk menuju sifat yang diinginkan.

- Benda kerja tidak perlu dipanaskan, sehingga menghemat biaya tungku dan bahan bakar.

- Tingkat produksi yang lebih tinggi.

- Dimensi dan permukaan produk relatif baik.

- Meminimalkan jumlah proses permesinan yang diperlukan.

Kerugian yang terkait dengan proses kerja dingin:

- Memerlukan gaya dan daya yang lebih tinggi.

- Harus hati-hati untuk memastikan bahwa permukaan benda kerja awal bebas dari kerak dan kotoran.

- Jumlah pembentukan yang dapat dilakukan terbatas. Ada kasus logam tidak cukup ulet untuk dikerjakan dingin.

Kerja hangat

Sifat deformasi plastis biasanya ditingkatkan dengan meningkatkan suhu benda kerja. Proses pembentukan kadang-kadang dilakukan pada suhu sedikit di atas suhu ruang tetapi di bawah suhu rekristalisasi. Istilah kerja hangat diterapkan pada kisaran kedua suhu ini.

Kerja hangat memiliki keuntungan dibandingkan dengan kerja dingin, antara lain:

- Memerlukan gaya dan daya yang lebih rendah.

- Bisa digunakan untuk geometri produk yang lebih rumit.

- Kebutuhan proses annealing dapat dikurangi atau dihilangkan.

Kerja panas

Kerja panas (juga disebut pembentukan panas) melibatkan deformasi pada suhu di atas suhu rekristalisasi. Suhu rekristalisasi untuk logam tertentu kira-kira setengah dari titik lelehnya pada skala absolut.

Berikut kelebihan kerja panas dibanding kerja dingin:

- Bentuk benda kerja dapat diubah secara signifikan.

- Gaya dan daya yang lebih rendah untuk mengubah bentuk logam.

- Logam yang biasanya retak saat dikerjakan dingin, dapat dikerjakan panas.

- Kekuatannya isotropik.

Kekurangan dari proses pekerjaan panas:

- Akurasi dimensi yang lebih rendah.

- Energi total yang lebih tinggi dibutuhkan untuk memanaskan benda kerja.

- Oksidasi permukaan benda kerja.

- Kualitas permukaan akhir yang buruk.

- Umur peralatan kerja panas lebih pendek.

Pembentukan Isothermal

Logam tertentu seperti baja paduan tinggi, paduan titanium, dan paduan nikel suhu tinggi, memiliki kekerasan panas yang baik. Sifat tersebut membuatnya berguna untuk layanan suhu tinggi. Namun, sifat ini juga membuatnya sulit untuk dibentuk dengan metode konvensional. Masalahnya adalah ketika logam-logam ini dipanaskan hingga suhu kerja panasnya dan kemudian bersentuhan dengan alat pembentuk yang relatif dingin, panas dengan cepat dipindahkan dari permukaan benda kerja, sehingga meningkatkan kekuatan di daerah ini. Variasi suhu dan kekuatan di berbagai wilayah benda kerja menyebabkan pola aliran yang tidak teratur pada logam selama deformasi, yang menyebabkan tegangan sisa dan kemungkinan retak permukaan.Pembentukan isothermal mengacu pada proses pembentukan yang dilakukan sedemikian rupa untuk menghilangkan pendinginan permukaan dan gradien termal yang dihasilkan pada benda kerja. Proses dilakukan dengan pemanasan awal pada perkakas yang bersentuhan dengan benda kerja ke suhu yang sama. Hal ini melemahkan dan mengurangi umur perkakas, tetapi ini menghindari masalah yang dijelaskan di atas ketika logam tersebut sulit dibentuk dengan metode konvensional.

Gesekan dan Pelumasan pada Pembentukan Logam

Gesekan dalam pembentukan logam muncul karena kontak yang erat antara perkakas dan permukaan benda kerja. Dalam proses pembentukan logam, gesekan tidak diinginkan karena alasan berikut:- Aliran logam dalam pekerjaan terhambat, menyebabkan tegangan sisa dan terkadang cacat pada produk.

- Gaya dan daya yang dibutuhkan meningkat.

- Keausan perkakas dapat menyebabkan hilangnya keakuratan dimensi. Karena perkakas dalam pembentukan logam umumnya mahal, keausan perkakas menjadi perhatian utama.

Gesekan dalam pembentukan logam berbeda dari yang ditemui di kebanyakan sistem mekanis, seperti roda gigi, poros, dan bantalan. Kasus lain ini umumnya memiliki tekanan kontak rendah, suhu kerja rendah hingga sedang, dan pelumasan yang cukup untuk meminimalkan kontak. Sebaliknya, pembentukan logam memiliki tekanan tinggi antara alat dan benda kerja, deformasi plastis dari bahan yang lebih lunak, dan suhu tinggi (setidaknya dalam kerja panas). Kondisi ini dapat menghasilkan koefisien gesek yang relatif tinggi pada kerja logam, bahkan dengan adanya pelumas. Jika koefisien gesekan menjadi cukup besar, akan terjadi kondisi yang disebut lengket.

Pelumas kerja logam diterapkan pada permukaan perkakas dan benda kerja. Manfaatnya untuk mengurangi lengket, gaya, daya, dan keausan perkakas. Pelumas juga memiliki fungsi lain, seperti menghilangkan panas dari perkakas dan meningkatkan kualitas permukaan produk. Pertimbangan dalam memilih pelumas kerja logam antara lain:

- Jenis proses pembentukan.

- Jenis kerja panas atau dingin.

- Jenis bahan baku.

- Reaktivitas kimiawi dengan perkakas dan benda kerja.

- Kemudahan aplikasi.

- Sifat racun.

- Flammability.

- Biaya.

Pelumas yang digunakan untuk kerja dingin antara lain: minyak mineral, minyak lemak, emulsi berbasis air, sabun, dan pelapis lainnya. Kerja panas terkadang dilakukan dalam keadaan kering untuk proses dan material tertentu. Pelumas yang digunakan dalam kerja panas antara lain: minyak mineral, graphite, dan kaca. Kaca cair menjadi pelumas yang efektif untuk ekstrusi panas baja paduan.

Komentar

Posting Komentar