Spinning

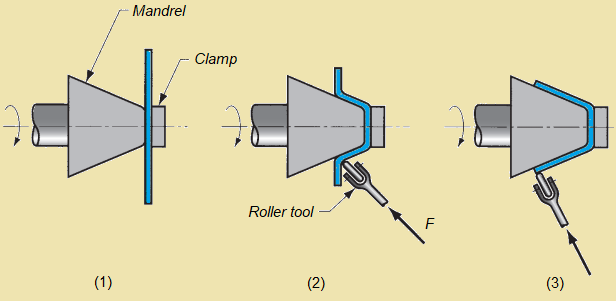

Spinning adalah proses pembentukan logam di mana benda simetris dibentuk secara bertahap di atas mandrel menggunakan tool berbentuk bulat atau roller. Tool tersebut menerapkan tekanan pada lembaran logam untuk membentuknya dengan gerakan aksial dan radial. Pada saat penekanan dengan tool akan dilakukan, lembaran logam dan mandrel harus diputar terhadap sumbu mandrel terlebih dahulu. Bentuk geometris dasar yang dihasilkan dengan proses spinning meliputi kerucut, setengah bola, dan tabung.

Proses conventional spinning membutuhkan serangkaian langkah untuk menyelesaikan pembentukan benda kerja. Posisi tool dapat dikontrol oleh operator manusia atau dengan metode otomatis seperti kontrol numerik. Alternatif dari spinning ini adalah manual spinning dan power spinning. Power spinning memiliki kemampuan untuk menerapkan gaya yang lebih tinggi, menghasilkan waktu siklus yang lebih cepat, dan kapasitas ukuran benda kerja yang lebih besar. Selain itu power spinning juga memiliki kontrol yang lebih baik daripada manual spinning.

Conventional spinning membengkokkan benda kerja agar sesuai dengan permukaan luar dari mandrel. Ketebalan benda akhir relatif tidak berubah (lebih atau kurang) terhadap ketebalan cakram awal. Diameter cakram harus agak lebih besar dari diameter benda kerja yang dihasilkan. Diameter awal yang dibutuhkan dapat dihitung dengan mengasumsikan volume konstan, sebelum dan sesudah spinning.

Bentuk mandrel dalam spinning dapat dibuat dari kayu atau bahan lunak lainnya yang mudah dibentuk. Oleh karena itu, alat ini berbiaya lebih rendah dibandingkan dengan punch dan die yang diperlukan untuk proses deep drawing.

Aplikasi conventional spinning meliputi benda berdiameter sangat besar (hingga 5 meter atau lebih) serta produk berbentuk kerucut dan melengkung.

Beberapa nama atau istilah lain juga digunakan untuk shear spinning. Nama lain itu seperti flow turning, shear forming, dan spin forging.

Shear spinning diterapkan dalam industri pesawat terbang untuk membentuk komponen yang besar seperti kerucut hidung roket.

Tube spinning dapat dilakukan dengan menerapkan rol pada benda kerja secara eksternal (menggunakan mandrel silindris pada bagian dalam benda kerja) atau secara internal (menggunakan die pada permukaan luar benda kerja). Selain itu sangat mungkin untuk membentuk profil di dinding silinder (seperti pada gambar 3.c), dengan mengendalikan jalur rol saat bergerak secara tangensial di sepanjang dinding benda kerja.

Macam-macam Proses Spinning

Ada tiga jenis operasi spinning:- Conventional spinning

- Shear spinning

- Tube spinning

Conventional Spinning

Conventional (konvensional) spinning adalah pekerjaan spinning dasar. Seperti yang diilustrasikan pada gambar 1, cakram lembaran logam ditahan pada ujung mandrel yang berputar. Mandrel tersebut berbentuk seperti benda akhir yang diinginkan. Tool atau rol berfungsi mendeformasi logam terhadap mandrel. Dalam beberapa kasus, benda kerja awal tidak berbentuk cakram datar.Proses conventional spinning membutuhkan serangkaian langkah untuk menyelesaikan pembentukan benda kerja. Posisi tool dapat dikontrol oleh operator manusia atau dengan metode otomatis seperti kontrol numerik. Alternatif dari spinning ini adalah manual spinning dan power spinning. Power spinning memiliki kemampuan untuk menerapkan gaya yang lebih tinggi, menghasilkan waktu siklus yang lebih cepat, dan kapasitas ukuran benda kerja yang lebih besar. Selain itu power spinning juga memiliki kontrol yang lebih baik daripada manual spinning.

Conventional spinning membengkokkan benda kerja agar sesuai dengan permukaan luar dari mandrel. Ketebalan benda akhir relatif tidak berubah (lebih atau kurang) terhadap ketebalan cakram awal. Diameter cakram harus agak lebih besar dari diameter benda kerja yang dihasilkan. Diameter awal yang dibutuhkan dapat dihitung dengan mengasumsikan volume konstan, sebelum dan sesudah spinning.

Bentuk mandrel dalam spinning dapat dibuat dari kayu atau bahan lunak lainnya yang mudah dibentuk. Oleh karena itu, alat ini berbiaya lebih rendah dibandingkan dengan punch dan die yang diperlukan untuk proses deep drawing.

Aplikasi conventional spinning meliputi benda berdiameter sangat besar (hingga 5 meter atau lebih) serta produk berbentuk kerucut dan melengkung.

Shear Spinning

Dalam shear spinning, benda kerja dibentuk di atas mandrel dengan proses deformasi geser. Pada spinning jenis ini ketebalan dinding benda kerja berkurang (gambar 2). Peregangan geser tersebut membedakan proses ini dari proses conventional spinning. |

| Gambar 2. Shear Spinning: (1) Proses Awal; (2) Proses Akhir. (Sumber: Groover, Mikell P., 2010, Fundamentals of Modern Manufacturing: Materials, Processes and Systems, 4th ed.) |

Beberapa nama atau istilah lain juga digunakan untuk shear spinning. Nama lain itu seperti flow turning, shear forming, dan spin forging.

Shear spinning diterapkan dalam industri pesawat terbang untuk membentuk komponen yang besar seperti kerucut hidung roket.

Tube Spinning

Tube spinning adalah proses pembentukan untuk mengurangi ketebalan dinding dan menambah panjang tabung dengan menggunakan roller yang diaplikasikan pada benda kerja yang terpasang pada mandrel. Tube spinning mirip dengan shear spinning, perbedaannya adalah benda kerja awal yang berupa tabung bukan cakram datar. |

| Gambar 3. Tube Spinning: (a) Eksternal; (b) Internal; dan (c) Profil. (Sumber: Groover, Mikell P., 2010, Fundamentals of Modern Manufacturing: Materials, Processes and Systems, 4th ed.) |

Tube spinning dapat dilakukan dengan menerapkan rol pada benda kerja secara eksternal (menggunakan mandrel silindris pada bagian dalam benda kerja) atau secara internal (menggunakan die pada permukaan luar benda kerja). Selain itu sangat mungkin untuk membentuk profil di dinding silinder (seperti pada gambar 3.c), dengan mengendalikan jalur rol saat bergerak secara tangensial di sepanjang dinding benda kerja.

Kelebihan Spinning

Keunggulan proses spinning antara lain sebagai berikut:- Dapat membentuk suatu komponen dengan satu potong material (tanpa sambungan).

- Peralatan yang digunakan sederhana.

- Relatif lebih murah dibandingkan dengan proses pembentukan lain seperti stamping atau pengecoran.

- Proses spinning yang dilakukan berulang-ulang dapat memperkuat produk secara mekanis.

- Produk yang dihasilkan lebih murah dibandingkan dengan produk hasil deep drawing, stamping, atau pengecoran (harga kompetitif).

- Tidak menghasilkan limbah seperti proses pembentukan lainnya.

- Cocok untuk membentuk benda kerja berukuran besar.

- Proses spinning bisa mengerjakan bentuk-bentuk rumit yang tidak dapat dikerjakan dengan deep drawing.

- Tidak memerlukan proses finishing.

Kekurangan Spinning

Kelemahan proses spinning antara lain sebagai berikut:- Kekuatan mekanis dapat meningkat setelah dikerjakan dengan spinning. Namun pada beberapa kasus, material yang digunakan pada proses ini lebih lemah dibandingkan dengan material pada proses pembentukan logam lainnya.

- Sulit untuk menjaga proses spinning agar tetap konsisten.

- Proses pembentukan lebih lama dibandingkan dengan deep drawing.

- Spinning secara manual memerlukan keterampilan operator.

- Tidak cocok untuk jumlah produksi besar.