Shielded Metal Arc Welding (SMAW)

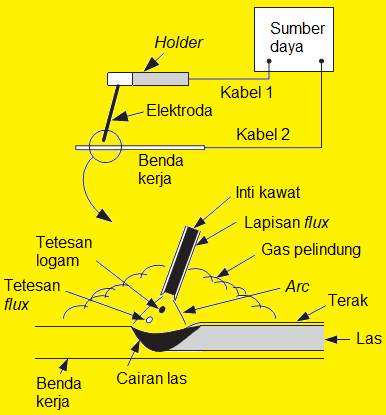

Shielded metal arc welding memiliki sebutan lain yaitu manual metal arc welding (MMAW) atau stick welding. Proses pengelasan ini dilakukan dengan menggoreskan atau menyalakan sebuah arc di antara logam terlapis (elektroda) dan benda kerja (base metal). Energi yang digunakan untuk mencairkan benda kerja dan elektroda adalah energi listrik. Arus listrik yang digunakan bisa DC maupun AC.

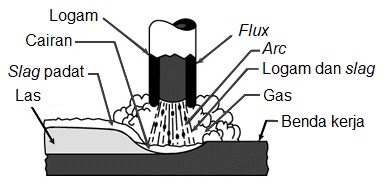

Shielded metal arc welding (SMAW) adalah proses pengelasan energi listrik yang paling umum di seluruh dunia dan telah digunakan sejak awal abad 20. Shielded metal arc welding menggunakan elektroda terlapisi dan tidak memerlukan gas pelindung eksternal. Lapisan elektroda menyediakan berbagai fungsi, dengan fungsi utama adalah membentuk gas pelindung yang melindungi las saat mengeras dan menjadi dingin. Elektroda SMAW juga dapat menghasilkan terak pelindung yang mengapung pada cairan las. SMAW cocok digunakan di bengkel atau lapangan. Penyedia daya SMAW relatif murah, mudah dibawa-bawa, dan cukup kuat.

Salah satu kelemahan dari proses SMAW adalah memerlukan keterampilan pengelas (welder) yang cukup tinggi. Produktivitas SMAW rendah, terutama karena prosesnya harus terus menerus dihentikan dan dimulai kembali ketika ganti elektroda. Elektroda SMAW menghasilkan gas pengelasan yang dapat membahayakan kesehatan baik bagi pengelas maupun personel di sekitarnya, khususnya di bengkel las. Tingkat kemungkinan cacat hasil pengelasan dengan SMAW sangat tinggi. Cacat pada SMAW seperti porositas, fusi tidak sempurna, terak yang terperangkap, dan bentuk manik yang buruk. Peluang untuk cacat lebih tinggi terjadi di lokasi awal dan akhir, sehingga pengelasan dengan banyak mulai dan berhenti lebih rentan terhadap cacat (karena ganti-ganti elektroda).

SMAW dapat digunakan pada semua logam biasa kecuali logam reaktif seperti titanium, yang sangat sensitif dan membutuhkan pelindung gas inert. Secara umum, ketebalan pelat minimum pada pengelasan SMAW adalah 1/8 inci. Meskipun dimungkinkan untuk mengelas pelat yang lebih tipis, keterampilan tukang las yang baik diperlukan untuk menghindari melelehnya pelat-pelat yang tipis. SMAW mampu menghasilkan las multipass sehingga tidak ada batas maksimum ketebalan pelat yang dapat dilas. Namun dengan ketebalan pelat yang besar, SMAW kurang ekonomis dan bisa diganti dengan proses pengelasan seperti FCAW atau SAW. SMAW dapat digunakan di semua posisi, tetapi tidak semua elektroda dapat digunakan di semua posisi.

Selain untuk membentuk gas pelindung, lapisan pada elektroda SMAW juga mempunyai berbagai fungsi lainnya. Seperti penambahan elemen paduan yang bisa menghasilkan mikrostruktur logam las yang diinginkan dan meningkatkan sifat mekanik logam las. Serbuk besi kadang ditambahkan untuk meningkatkan laju pengisian las. Beberapa terak hasil pengelasan juga bisa meningkatkan bentuk manik.

Hasil pengelasan dapat bervariasi tergantung pada jenis logam yang dilas, jenis dan ukuran elektroda, serta polaritas yang digunakan. SMAW biasanya menggunakan polaritas DCEP, yang menghasilkan kedalaman penetrasi yang baik. Tetapi beberapa elektroda dirancang untuk DCEN, yang menghasilkan lebih sedikit panas pada benda kerja dan laju cair elektroda yang lebih besar. Banyak elektroda juga dapat digunakan dengan arus AC, tetapi arus DC biasanya akan menghasilkan arc yang lebih stabil. Jumlah arus secara langsung memengaruhi laju pencairan elektroda dan pemanasan benda kerja.

Panjang arc yang menghasilkan transfer arc dan logam yang paling halus harus dipilih. Panjang arc yang berlebihan akan menghasilkan spatter (percikan) yang signifikan. Panjang arc yang berlebihan juga dapat mengurangi efektivitas gas pelindung, sehingga meningkatkan kontaminasi dan porositas logam. Panjang arc yang terlalu pendek dapat menyebabkan transfer short circuit dari logam pengisi, sehingga mengurangi pemanasan dan juga memicu percikan. Aturan umum yang dapat dipakai yaitu panjang arc harus sama dengan diameter kawat elektroda yang digunakan. Kecepatan travel memengaruhi heat input pada benda kerja dan ukuran las.

Selain variabel ampere, panjang arc, dan kecepatan travel; posisi elektroda terhadap benda kerja juga merupakan variabel penting. Ada dua sudut yang perlu dipertimbangkan (sudut kerja). Kedua sudut tersebut yaitu: (1) sudut antara elektroda dan benda kerja, (2) sudut travel.

Penetrasi penuh pada benda kerja yang relatif tipis bisa terjadi dengan bantuan celah sederhana di antara kedua benda kerja tersebut. Pada benda kerja yang lebih tebal, akan membutuhkan alur bersudut. Sudut alur yang terlalu sempit dapat menyebabkan cacat las seperti kurangnya fusi. Sudut alur yang terlalu besar memerlukan jumlah lasan yang banyak. Jumlah lasan yang banyak dapat meningkatkan waktu dan biaya pengelasan.

Pada proses pengelasan, material benda kerja dengan material filler (elektroda) harus sama. Jika materialnya berbeda, akan terbentuk material baru dan terjadi pergerakan unsur di dalam material. Benda kerja dengan material besi tuang menggunakan filler dengan kadar nikel yang tinggi (nickel base).

E : Elektroda terbungkus.

70 : Kekuatan tarik 70.000 psi.

1 : Posisi pengelasan segala posisi (down hand, horizontal, vertikal, dll).

0 : Jenis flux selulosa.

M : Moistured control.

G : Alloy content.

Selulosa

Elektroda selulosa memiliki lapisan yang mengandung material organik dengan jumlah yang besar. Material organik yang biasa digunakan adalah selulosa (penggunaannya lebih dari 30 % berat lapisan). Selain selulosa ada material organik lain yang bisa digunakan. Material organik tersebut seperti tepung kayu, arang kayu, katun, kanji, dan getah.

Menurut American Welding Society (AWS), elektroda selulosa diklasifikasikan dengan kode E6010. Komposisinya yakni selulosa 40 %, TiO₂ 25 %, MgSiO₃ 20 %, Fe-Mn yang diikat dengan sodium atau potassium silicate 15 %. Aplikasi elektroda jenis ini antara lain untuk pengelasan baja karbon secara umum dan pengelasan pipa (umumnya digunakan di Amerika).

Rutile

Elektroda rutile memiliki lapisan dengan kandungan utama titanium-oxide (TiO₂). Kandungan tersebut baik untuk pembentukan slag dan menstabilkan busur las.

Menurut AWS, elektroda rutile diklasifikasikan dengan kode E6012 dan E6013. Komposisi elektroda jenis ini yaitu selulosa 4 %, TiO₂ 50 %, CaCO₃ 10 %, SiO₂ 6 %, Mica 20 %, Fe-Mn yang diikat dengan sodium atau potassium silicate 10 %. Aplikasi elektroda rutile antara lain untuk pengelasan baja karbon secara umum (umumnya digunakan di UK).

Iron-oxide

Elektroda iron-oxide memiliki lapisan dengan kandungan iron-oxide dan silikat (silikat terkadang ditambah dengan manganese oxide). Pengelasan yang dihasilkan tergolong lunak dan berkekuatan rendah.

Menurut AWS, elektroda iron-oxide diklasifikasikan dengan kode E6020. Komposisinya yakni iron-oxide, iron carbonate, dan manganese dengan mineral silikat beserta ferro-manganese. Manik-manik yang dihasilkan dengan menggunakan iron-oxide terlihat lebih baik. Akan tetapi aplikasi elektroda dengan pelindung iron-oxide sangat terbatas.

Basic (Basa)

Elektroda basa memiliki lapisan dengan kandungan calcium carbonate dan calcium fluoride sebagai pengikat dan deoxidant. Pengelasan menggunakan elektroda ini menghasilkan slag basa yang agak cair. Slag yang telah beku menjadi keras dan nampak seperti kaca berwarna coklat. Pembentukan gas pelindung pada elektroda jenis ini tergolong lambat. Oleh karena itu anda harus menjaga jarak busur agar selalu pendek.

Menurut AWS, elektroda basa diklasifikasikan dengan kode E7015 dan E7016. Komposisi elektroda basa yaitu CaCO₃ 60 %; CaF₂ 30 %; Fe-Mn 2,5 %; Fe-Si 4 %; Fe-Ti yang diikat dengan sodium atau potassium silicate sebesar 2,5 %. Aplikasinya antara lain untuk mengelas baja berkekuatan tinggi, mengelas struktur kapal yang kritis, dan mengelas baja yang digunakan pada suhu di bawah nol.

Berikut beberapa perlengkapan utama dalam proses SMAW:

Berikut beberapa perlengkapan pendukung dalam proses SMAW:

Berikut perlengkapan keselamatan kerja yang harus digunakan ketika melakukan proses SMAW:

Referensi

D. H. Phillips, 2016, Welding Engineering: an Introduction.

Shielded metal arc welding (SMAW) adalah proses pengelasan energi listrik yang paling umum di seluruh dunia dan telah digunakan sejak awal abad 20. Shielded metal arc welding menggunakan elektroda terlapisi dan tidak memerlukan gas pelindung eksternal. Lapisan elektroda menyediakan berbagai fungsi, dengan fungsi utama adalah membentuk gas pelindung yang melindungi las saat mengeras dan menjadi dingin. Elektroda SMAW juga dapat menghasilkan terak pelindung yang mengapung pada cairan las. SMAW cocok digunakan di bengkel atau lapangan. Penyedia daya SMAW relatif murah, mudah dibawa-bawa, dan cukup kuat.

|

| Shielded Metal Arc Welding. |

Salah satu kelemahan dari proses SMAW adalah memerlukan keterampilan pengelas (welder) yang cukup tinggi. Produktivitas SMAW rendah, terutama karena prosesnya harus terus menerus dihentikan dan dimulai kembali ketika ganti elektroda. Elektroda SMAW menghasilkan gas pengelasan yang dapat membahayakan kesehatan baik bagi pengelas maupun personel di sekitarnya, khususnya di bengkel las. Tingkat kemungkinan cacat hasil pengelasan dengan SMAW sangat tinggi. Cacat pada SMAW seperti porositas, fusi tidak sempurna, terak yang terperangkap, dan bentuk manik yang buruk. Peluang untuk cacat lebih tinggi terjadi di lokasi awal dan akhir, sehingga pengelasan dengan banyak mulai dan berhenti lebih rentan terhadap cacat (karena ganti-ganti elektroda).

SMAW dapat digunakan pada semua logam biasa kecuali logam reaktif seperti titanium, yang sangat sensitif dan membutuhkan pelindung gas inert. Secara umum, ketebalan pelat minimum pada pengelasan SMAW adalah 1/8 inci. Meskipun dimungkinkan untuk mengelas pelat yang lebih tipis, keterampilan tukang las yang baik diperlukan untuk menghindari melelehnya pelat-pelat yang tipis. SMAW mampu menghasilkan las multipass sehingga tidak ada batas maksimum ketebalan pelat yang dapat dilas. Namun dengan ketebalan pelat yang besar, SMAW kurang ekonomis dan bisa diganti dengan proses pengelasan seperti FCAW atau SAW. SMAW dapat digunakan di semua posisi, tetapi tidak semua elektroda dapat digunakan di semua posisi.

Selain untuk membentuk gas pelindung, lapisan pada elektroda SMAW juga mempunyai berbagai fungsi lainnya. Seperti penambahan elemen paduan yang bisa menghasilkan mikrostruktur logam las yang diinginkan dan meningkatkan sifat mekanik logam las. Serbuk besi kadang ditambahkan untuk meningkatkan laju pengisian las. Beberapa terak hasil pengelasan juga bisa meningkatkan bentuk manik.

Hasil pengelasan dapat bervariasi tergantung pada jenis logam yang dilas, jenis dan ukuran elektroda, serta polaritas yang digunakan. SMAW biasanya menggunakan polaritas DCEP, yang menghasilkan kedalaman penetrasi yang baik. Tetapi beberapa elektroda dirancang untuk DCEN, yang menghasilkan lebih sedikit panas pada benda kerja dan laju cair elektroda yang lebih besar. Banyak elektroda juga dapat digunakan dengan arus AC, tetapi arus DC biasanya akan menghasilkan arc yang lebih stabil. Jumlah arus secara langsung memengaruhi laju pencairan elektroda dan pemanasan benda kerja.

Panjang arc yang menghasilkan transfer arc dan logam yang paling halus harus dipilih. Panjang arc yang berlebihan akan menghasilkan spatter (percikan) yang signifikan. Panjang arc yang berlebihan juga dapat mengurangi efektivitas gas pelindung, sehingga meningkatkan kontaminasi dan porositas logam. Panjang arc yang terlalu pendek dapat menyebabkan transfer short circuit dari logam pengisi, sehingga mengurangi pemanasan dan juga memicu percikan. Aturan umum yang dapat dipakai yaitu panjang arc harus sama dengan diameter kawat elektroda yang digunakan. Kecepatan travel memengaruhi heat input pada benda kerja dan ukuran las.

Selain variabel ampere, panjang arc, dan kecepatan travel; posisi elektroda terhadap benda kerja juga merupakan variabel penting. Ada dua sudut yang perlu dipertimbangkan (sudut kerja). Kedua sudut tersebut yaitu: (1) sudut antara elektroda dan benda kerja, (2) sudut travel.

Penetrasi penuh pada benda kerja yang relatif tipis bisa terjadi dengan bantuan celah sederhana di antara kedua benda kerja tersebut. Pada benda kerja yang lebih tebal, akan membutuhkan alur bersudut. Sudut alur yang terlalu sempit dapat menyebabkan cacat las seperti kurangnya fusi. Sudut alur yang terlalu besar memerlukan jumlah lasan yang banyak. Jumlah lasan yang banyak dapat meningkatkan waktu dan biaya pengelasan.

Keuntungan Shielded Metal Arc Welding (SMAW)

Kelebihan shielded metal arc welding antara lain:- Bisa digunakan di mana saja cukup dengan membawa bermacam-macam elektroda.

- Sederhana.

- Murah.

- Portabel.

- Flux tersedia pada elektroda (tidak perlu membawa gas pelindung las, dll).

- Fleksibel.

- Bisa digunakan di tempat terpencil (pedalaman).

- Dengan elektroda yang tepat, bisa mengelas di semua posisi.

- Melalui beberapa kali pengelasan, tidak ada batasan untuk ketebalan maksimum yang dapat dilas.

Kekurangan Shielded Metal Arc Welding (SMAW)

Kelemahan shielded metal arc welding antara lain:- Energi yang digunakan tinggi.

- Perlu dibuat groove pada benda kerja yang tebal.

- Ada sisa pemakaian elektroda (penggunaan efektif 60-70 % panjang elektroda).

- Proses lambat karena sering mengganti elektroda.

- Elektroda yang dibuang menjadi limbah.

- Membutuhkan keterampilan welder yang relatif tinggi.

- Pada bagian yang berganti elektroda, peluang cacat cukup tinggi.

- Ketidakmampuan untuk mengelas logam reaktif seperti titanium.

- Elektroda sensitif terhadap penyerapan air dan memerlukan penyimpanan khusus.

Pada proses pengelasan, material benda kerja dengan material filler (elektroda) harus sama. Jika materialnya berbeda, akan terbentuk material baru dan terjadi pergerakan unsur di dalam material. Benda kerja dengan material besi tuang menggunakan filler dengan kadar nikel yang tinggi (nickel base).

Aplikasi Shielded Metal Arc Welding

Shielded metal arc welding biasanya digunakan untuk mengelas material baja karbon dan besi tuang. Jenis pengelasan ini banyak digunakan di berbagai bidang industri.Elektroda SMAW

Elektroda SMAW memiliki dua bagian. Bagian pertama yaitu filler yang merupakan logam pengisi benda kerja. Filler merupakan bagian yang dibungkus. Di sisi lain, bagian yang membungkus adalah flux. Flux nantinya ikut terbakar sehingga menghasilkan gas pelindung yang berfungsi untuk melindungi cairan las (weld pool) dari udara luar dan kontaminasi. Karena berat jenis flux lebih rendah daripada berat jenis filler, maka flux tersebut akan mengapung dan membentuk slag.Contoh Penandaan Elektroda Shielded Metal Arc Welding

Elektroda dengan kode E 7010 M G:E : Elektroda terbungkus.

70 : Kekuatan tarik 70.000 psi.

1 : Posisi pengelasan segala posisi (down hand, horizontal, vertikal, dll).

0 : Jenis flux selulosa.

M : Moistured control.

G : Alloy content.

Fungsi Lapisan Flux pada Elektroda Shielded Metal Arc Welding

Lapisan pada elektroda mengandung bahan kimia yang berfungsi sebagai berikut:- Pelindung cairan las dari udara.

- Deoxidation: membersihkan dan melindungi las yang masih panas dari oksidasi dengan membentuk slag.

- Membuat arc lebih stabil. Arc adalah plasma yang menghantarkan arus listrik.

- Menambahkan elemen atau logam paduan pada cairan las.

Jenis-jenis Elektroda SMAW

Berdasarkan standar yang sudah dibuat, terdapat empat jenis elektroda SMAW. Berikut keempat jenis elektroda tersebut.Selulosa

Elektroda selulosa memiliki lapisan yang mengandung material organik dengan jumlah yang besar. Material organik yang biasa digunakan adalah selulosa (penggunaannya lebih dari 30 % berat lapisan). Selain selulosa ada material organik lain yang bisa digunakan. Material organik tersebut seperti tepung kayu, arang kayu, katun, kanji, dan getah.

Menurut American Welding Society (AWS), elektroda selulosa diklasifikasikan dengan kode E6010. Komposisinya yakni selulosa 40 %, TiO₂ 25 %, MgSiO₃ 20 %, Fe-Mn yang diikat dengan sodium atau potassium silicate 15 %. Aplikasi elektroda jenis ini antara lain untuk pengelasan baja karbon secara umum dan pengelasan pipa (umumnya digunakan di Amerika).

Rutile

Elektroda rutile memiliki lapisan dengan kandungan utama titanium-oxide (TiO₂). Kandungan tersebut baik untuk pembentukan slag dan menstabilkan busur las.

Menurut AWS, elektroda rutile diklasifikasikan dengan kode E6012 dan E6013. Komposisi elektroda jenis ini yaitu selulosa 4 %, TiO₂ 50 %, CaCO₃ 10 %, SiO₂ 6 %, Mica 20 %, Fe-Mn yang diikat dengan sodium atau potassium silicate 10 %. Aplikasi elektroda rutile antara lain untuk pengelasan baja karbon secara umum (umumnya digunakan di UK).

Iron-oxide

Elektroda iron-oxide memiliki lapisan dengan kandungan iron-oxide dan silikat (silikat terkadang ditambah dengan manganese oxide). Pengelasan yang dihasilkan tergolong lunak dan berkekuatan rendah.

Menurut AWS, elektroda iron-oxide diklasifikasikan dengan kode E6020. Komposisinya yakni iron-oxide, iron carbonate, dan manganese dengan mineral silikat beserta ferro-manganese. Manik-manik yang dihasilkan dengan menggunakan iron-oxide terlihat lebih baik. Akan tetapi aplikasi elektroda dengan pelindung iron-oxide sangat terbatas.

Basic (Basa)

Elektroda basa memiliki lapisan dengan kandungan calcium carbonate dan calcium fluoride sebagai pengikat dan deoxidant. Pengelasan menggunakan elektroda ini menghasilkan slag basa yang agak cair. Slag yang telah beku menjadi keras dan nampak seperti kaca berwarna coklat. Pembentukan gas pelindung pada elektroda jenis ini tergolong lambat. Oleh karena itu anda harus menjaga jarak busur agar selalu pendek.

Menurut AWS, elektroda basa diklasifikasikan dengan kode E7015 dan E7016. Komposisi elektroda basa yaitu CaCO₃ 60 %; CaF₂ 30 %; Fe-Mn 2,5 %; Fe-Si 4 %; Fe-Ti yang diikat dengan sodium atau potassium silicate sebesar 2,5 %. Aplikasinya antara lain untuk mengelas baja berkekuatan tinggi, mengelas struktur kapal yang kritis, dan mengelas baja yang digunakan pada suhu di bawah nol.

Faktor Pemilihan Elektroda SMAW

Setiap situasi memiliki faktor-faktor yang harus dipertimbangkan untuk menentukan elektroda yang akan kita gunakan. Berikut beberapa faktor dalam pemilihan elektroda:- Komposisi material benda kerja yang akan dilas.

- Sifat mekanis sambungan yang diinginkan.

- Weldability.

- Batas-batas heat input.

- Arus listrik yang akan digunakan (searah atau bolak-balik).

- Posisi pengelasan.

- Jenis sambungan.

- Tebal benda kerja.

Prosedur Shielded Metal Arc Welding

Shielded metal arc welding merupakan jenis pengelasan yang umum digunakan. Proses ini paling sederhana dibandingkan dengan proses pengelasan busur lainnya (arc welding). Berikut ini beberapa langkah yang dapat diterapkan saat melakukan pengelasan SMAW:- Pastikan benda kerja bersih sebelum dilas.

- Letakkan klem sedekat mungkin dengan daerah yang akan dilas.

- Pilih elektroda dan jepit pada holder. Elektroda berdiameter kecil memerlukan arus listrik yang lebih sedikit daripada elektroda berdiameter besar.

- Gunakan arus listrik sesuai tabel pemilihan arus listrik yang direkomendasikan oleh industri pembuat elektroda.

- Pastikan holder dapat menjepit elektroda dengan baik.

- Striking dilakukan untuk menyalakan busur las. Ada dua macam teknik yang dapat anda gunakan. Pertama yaitu dengan menggoreskan elektroda pada benda kerja. Kedua yaitu dengan mengetukkan elektroda pada benda kerja.

- Arc length merupakan jarak antara benda kerja dengan elektroda. Arc length memiliki hubungan dengan diameter elektroda. Arc length sebesar 2/32 inch (1,6 mm) dan 3/32 inch (2,4 mm) sebaiknya menggunakan elektroda dengan diameter sekitar 1/16 inch (1,6 mm). Arc length sebesar 4/32 inch (3,2 mm) dan 5/32 inch (4 mm) sebaiknya menggunakan elektroda dengan diameter 1/8 inch (3,2 mm). Apabila arc length terlalu dekat, nyala arc/busur akan padam dan elektroda dapat menempel pada benda kerja. Namun apabila arc length terlalu jauh, akan menghasilkan spatter yang berlebih.

- Pada pengelasan dengan posisi flat, work angle yang digunakan sebesar 90 °.

- Pada pengelasan dengan posisi flat, travel angle yang digunakan sebesar 20-30 °.

- Ada tiga macam gerakan elektroda yang dapat digunakan. Gerakan lurus sepanjang sambungan bernama stringer bead. Stringer bead tunggal diterapkan pada sambungan las dengan groove yang sempit. Sedangkan pada groove yang lebar, multi stringer bead dapat anda terapkan. Gerakan dari samping ke samping sepanjang sambungan bernama weave bead. Weave bead diterapkan pada sambungan las dengan groove yang lebar. Selain itu weave bead juga dapat anda terapkan untuk menghubungkan celah atau gap. Gerakan dari samping ke samping dengan membentuk lengkungan bernama weave pattern. Weave pattern digunakan untuk menutupi area yang luas dalam satu kali jalan (pass). Maksimum lebar weave yang diperbolehkan adalah 2,5 kali diameter elektroda.

- Travel speed akan memengaruhi hasil pengelasan. Apabila gerakan elektroda terlalu lambat, dapat menyebabkan banyaknya penumpukan logam.

- Akhir dari pengelasan selalu menghasilkan lubang atau crater. Oleh karena itu perlu dilakukan pengisian pada lubang tersebut. Cara pengisiannya yakni dengan menahan laju pengelasan secara singkat atau sedikit membalikkan arah pengelasan ke arah sebaliknya.

- Bersihkan terak dengan menggunakan palu terak dan sikat kawat. Hilangkan terak dan periksa hasil las sebelum anda membuat lapisan/jalan (weld pass) di atasnya.

Fungsi Flux pada Elektroda SMAW

Fungsi utama flux adalah melindungi cairan logam dari udara luar. Fungsi lain dari flux yakni:- Menstabilkan nyala busur.

- Menyediakan de-oxidant.

- Menghasilkan lapisan slag untuk melindungi logam las yang masih panas dari udara, meningkatkan kekuatan mekanis, menjaga permukaan manik-manik las tetap bersih.

- Mengurangi spatter.

- Melindungi cairan elektroda yang menetes ke benda kerja.

- Menyediakan elemen paduan untuk meningkatkan sifat logam las.

- Menambahkan serbuk besi untuk meningkatkan efisiensi pengendapan.

Perlengkapan SMAW

Ada berbagai macam perlengkapan yang digunakan untuk melakukan proses SMAW. Secara garis besar perlengkapan SMAW terdiri dari tiga jenis. Ketiga jenis perlengkapan tersebut antara lain: perlengkapan utama, perlengkapan pendukung, dan perlengkapan keselamatan.Berikut beberapa perlengkapan utama dalam proses SMAW:

- Pesawat las digunakan untuk mengatur parameter pengelasan. Parameter proses SMAW antara lain jenis arus listrik (AC atau DC), besar arus listrik, dan besar voltase.

- Holder digunakan untuk menjepit elektroda dan sebagai pegangan pengelas ketika mengelas.

- Elektroda berupa bahan tambah yang dilapisi dengan flux. Fungsi bahan tambah untuk mengisi celah pada sambungan. Fungsi flux untuk melindungi cairan las dari udara luar.

- Benda kerja adalah benda yang ingin anda sambung; misalnya seperti pipa, plat, dll.

Berikut beberapa perlengkapan pendukung dalam proses SMAW:

- Palu terak digunakan untuk memukul lapisan terak yang menutupi logam las.

- Sikat baja digunakan untuk membersihkan sisa-sisa terak atau debu yang masih menempel pada logam las.

- Gerinda digunakan untuk menggerus logam las ketika ingin melakukan perbaikan atau ketika ingin menyambung lasan.

Berikut perlengkapan keselamatan kerja yang harus digunakan ketika melakukan proses SMAW:

- Welding mask digunakan untuk melindungi muka kita dari panas, asap, debu, dan nyala api. Selain itu welding mask juga melindungi mata kita dari sinar busur las.

- Sarung tangan kulit digunakan untuk melindungi tangan dari material panas.

- Apron digunakan untuk melindungi badan dari panas.

- Pakaian kerja digunakan untuk melindungi seluruh tubuh.

- Sepatu digunakan untuk melindungi kaki dari resiko menginjak benda panas atau melindungi kaki dari benturan.

Referensi

D. H. Phillips, 2016, Welding Engineering: an Introduction.

Komentar

Posting Komentar