Kendali Mutu pada Produk Manufaktur

Secara tradisional, kendali mutu (quality control) berkaitan dengan pendeteksian kualitas yang buruk dalam produk manufaktur dan mengambil tindakan korektif untuk menghilangkannya. Kendali mutu (quality control) sering disingkat QC. QC sering kali dibatasi untuk memeriksa produk dan komponennya, lalu memutuskan apakah dimensi dan fitur lainnya sesuai dengan spesifikasi desain. Jika ya, produk itu dikirim. Pandangan modern tentang kendali mutu mencakup aktivitas yang lebih luas, termasuk berbagai program seperti pengendalian secara statistik dan teknologi inspeksi modern seperti mesin pengukur koordinat.

Mutu dapat diartikan sebagai tingkat keunggulan yang dimiliki oleh sesuatu. Dalam produk manufaktur, mutu memiliki dua aspek: fitur produk dan produk yang bebas dari kekurangan. Fitur produk merupakan ciri produk yang dihasilkan dari suatu desain. Fitur tersebut adalah fitur fungsional dan estetika dari produk yang bertujuan untuk menarik dan memberikan kepuasan kepada pelanggan. Dalam sebuah mobil, fitur-fitur ini mencakup ukuran mobil, gaya, finishing bodi, jarak tempuh bahan bakar, keandalan, reputasi pabrikan, dan aspek serupa. Fitur produk juga menyertakan opsi yang tersedia bagi pelanggan untuk dipilih. Jumlah fitur produk biasanya menentukan tingkatannya, yang berkaitan dengan tingkat pasar yang menjadi sasaran produk. Mobil dan sebagian besar produk lainnya memiliki kelas yang berbeda. Beberapa mobil menyediakan transportasi dasar karena itulah yang diinginkan sebagian pelanggan, sementara pelanggan kelas atas bersedia mengeluarkan lebih banyak uang untuk memiliki produk yang lebih baik. Fitur produk ditentukan dalam desain. Fitur tersebut umumnya menentukan biaya produk.

Bebas dari kekurangan berarti produk melakukan apa yang seharusnya dilakukan (dalam batasan fitur desainnya), tidak ada cacat dan kondisi di luar toleransi, dan tidak ada bagian yang hilang. Aspek kualitas ini meliputi komponen produk serta produk itu sendiri. Bebas dari kekurangan berarti menyesuaikan dengan spesifikasi desain, yang dicapai di bidang manufaktur.

Fitur produk adalah aspek mutu/kualitas yang menjadi tanggung jawab departemen desain. Fitur produk sangat menentukan harga yang dapat dikenakan untuk produknya. Bebas dari kekurangan adalah aspek kualitas yang menjadi tanggung jawab departemen produksi/manufaktur. Kemampuan untuk meminimalkan kekurangan ini memiliki pengaruh penting pada harga produk.

Pengendalian secara statistik melibatkan penggunaan berbagai metode statistik untuk menilai dan menganalisis variasi dalam suatu proses. Metode ini mencakup: menyimpan catatan data produksi, histogram, analisis kapabilitas proses, dan diagram kendali. Diagram kendali adalah metode yang paling banyak digunakan.

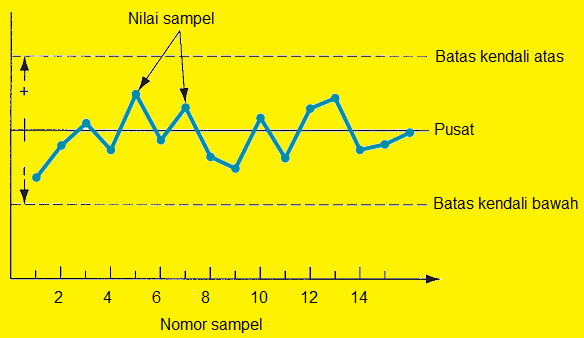

Diagram kendali adalah teknik grafis di mana statistik yang dihitung dari nilai terukur dari karakteristik proses tertentu diplot dari waktu ke waktu untuk menentukan apakah proses tetap dalam kendali statistik. Bentuk umum dari diagram kendali diilustrasikan pada gambar 1. Grafik terdiri dari tiga garis horizontal yang tetap konstan dari waktu ke waktu: pusat, batas kendali bawah, dan batas kendali atas.

Sangat tidak mungkin bahwa sampel acak akan berada di luar batas kendali atas atau bawah sementara proses berada dalam kendali statistik. Dengan demikian, jika ternyata suatu nilai sampel berada di luar batas tersebut, hal tersebut diartikan bahwa prosesnya tidak terkendali. Oleh karena itu, dilakukan investigasi untuk mengetahui penyebab kondisi out of control tersebut, dengan tindakan korektif yang tepat untuk menghilangkan kondisi tersebut. Dengan alasan yang sama, jika proses ditemukan berada dalam kendali statistik, dan tidak ada bukti tren yang tidak diinginkan dalam data, maka tidak ada penyesuaian yang harus dilakukan.

Ada dua tipe dasar diagram kendali yaitu: diagram kendali untuk variabel dan diagram kendali untuk atribut. Diagram kendali untuk variabel memerlukan pengukuran karakteristik kualitas yang diinginkan. Diagram kendali untuk atribut hanya memerlukan penentuan apakah suatu produk rusak atau berapa banyak cacat yang ada dalam sampel.

Total quality management

Total quality management (TQM) adalah pendekatan manajemen terhadap kualitas yang mengejar tiga tujuan utama:

Pelanggan dan kepuasan pelanggan adalah fokus utama dari TQM. Produk harus dirancang dengan fitur yang diinginkan pelanggan, dan harus dibuat bebas dari kekurangan. Dalam ruang lingkup kepuasan pelanggan terdapat pengakuan bahwa ada dua kategori pelanggan antara lain: pelanggan eksternal dan pelanggan internal. Pelanggan eksternal adalah mereka yang membeli produk dan layanan perusahaan. Pelanggan internal ada di dalam perusahaan, seperti departemen perakitan akhir perusahaan yang merupakan pelanggan dari departemen produksi suku cadang.

Di TQM, ada keterlibatan pekerja dari eksekutif puncak hingga semua tingkatan di bawahnya. Ada pengakuan akan pengaruh penting desain produk terhadap kualitas produk dan bagaimana keputusan yang dibuat selama merancang bisa memengaruhi kualitas yang dapat dicapai di bidang manufaktur. Selain itu, pekerja produksi dibuat bertanggung jawab atas kualitas hasil produksi mereka sendiri, daripada bergantung pada pengawas untuk mengungkap cacat setelah suku cadang sudah diproduksi. Pelatihan TQM bisa disediakan untuk semua pekerja.

Tujuan ketiga dari TQM adalah perbaikan berkelanjutan. Selalu membuat sesuatu menjadi lebih baik. Perbaikan berkelanjutan dalam suatu organisasi umumnya diterapkan menggunakan tim pekerja yang telah diatur untuk memecahkan masalah khusus yang teridentifikasi dalam produksi. Masalah tidak terbatas pada masalah kualitas. Mereka dapat mencakup produktivitas, biaya, keselamatan, atau bidang lainnya. Anggota tim dapat dipilih berdasarkan pengetahuan dan keahlian mereka di bidang masalah. Mereka diambil dari berbagai departemen dan bekerja paruh waktu dalam tim, bertemu beberapa kali setiap bulan hingga mereka dapat membuat rekomendasi atau menyelesaikan masalah. Kemudian tim tersebut dapat dibubarkan.

Six Sigma

Program Six Sigma berasal dan pertama kali digunakan di Motorola Corporation pada 1980-an. Six Sigma telah diadopsi oleh banyak perusahaan lain di Amerika Serikat. Six Sigma sangat mirip dengan total quality management dalam hal keterlibatan manajemen, tim pekerja untuk memecahkan masalah khusus, dan penggunaan alat seperti diagram kendali. Perbedaan utama antara Six Sigma dan TQM adalah Six Sigma menetapkan target kualitas yang dapat diukur berdasarkan jumlah deviasi standar (sigma) jauh dari rata-rata dalam distribusi normal.

Seperti di TQM, tim pekerja berpartisipasi dalam pemecahan masalah. Sebuah proyek membutuhkan tim Six Sigma untuk:

Metode Taguchi

Genichi Taguchi memiliki pengaruh penting dalam pengembangan rekayasa kualitas, terutama di bidang desain (baik desain produk maupun desain proses). Dua metode Taguchi antara lain: fungsi kerugian dan desain yang kuat.

Fungsi kerugian

Taguchi mendefinisikan kualitas sebagai kerugian suatu produk merugikan masyarakat sejak produk dirilis untuk pengiriman. Kerugian mencakup biaya pengoperasian, kegagalan fungsi, biaya pemeliharaan dan perbaikan, ketidakpuasan pelanggan, cacat yang disebabkan oleh desain yang buruk, dan biaya serupa.

Desain yang kuat

Tujuan dasar dari kendali mutu untuk meminimalkan variasi. Taguchi menyebut variasi faktor kebisingan. Faktor kebisingan adalah sumber variasi yang tidak mungkin atau sulit dikendalikan dan memengaruhi karakteristik fungsional produk. Tiga jenis faktor kebisingan dapat dibedakan antara lain: unit to unit, internal, dan eksternal.

ISO 9000

ISO 9000 adalah standar internasional yang berkaitan dengan kualitas produk yang diberikan oleh fasilitas tertentu. Standar tersebut dikembangkan oleh International Organization for Standardization (ISO). ISO 9000 menetapkan standar untuk sistem dan prosedur yang digunakan oleh fasilitas yang menentukan kualitas produknya. ISO 9000 bukanlah standar untuk produk itu sendiri. Fokusnya adalah pada sistem dan prosedur, yang mencakup struktur organisasi fasilitas, tanggung jawab, metode, dan sumber daya yang diperlukan untuk mengelola kualitas. ISO 9000 berkaitan dengan aktivitas yang digunakan oleh fasilitas untuk memastikan bahwa produknya mencapai kepuasan pelanggan.

ISO 9000 dapat diimplementasikan dengan dua cara, secara formal dan informal. Implementasi formal berarti bahwa fasilitas tersebut terdaftar dan memenuhi persyaratan standar. Pendaftaran diperoleh melalui agen pihak ketiga yang melakukan inspeksi pada sistem dan prosedur fasilitas.

Mutu dapat diartikan sebagai tingkat keunggulan yang dimiliki oleh sesuatu. Dalam produk manufaktur, mutu memiliki dua aspek: fitur produk dan produk yang bebas dari kekurangan. Fitur produk merupakan ciri produk yang dihasilkan dari suatu desain. Fitur tersebut adalah fitur fungsional dan estetika dari produk yang bertujuan untuk menarik dan memberikan kepuasan kepada pelanggan. Dalam sebuah mobil, fitur-fitur ini mencakup ukuran mobil, gaya, finishing bodi, jarak tempuh bahan bakar, keandalan, reputasi pabrikan, dan aspek serupa. Fitur produk juga menyertakan opsi yang tersedia bagi pelanggan untuk dipilih. Jumlah fitur produk biasanya menentukan tingkatannya, yang berkaitan dengan tingkat pasar yang menjadi sasaran produk. Mobil dan sebagian besar produk lainnya memiliki kelas yang berbeda. Beberapa mobil menyediakan transportasi dasar karena itulah yang diinginkan sebagian pelanggan, sementara pelanggan kelas atas bersedia mengeluarkan lebih banyak uang untuk memiliki produk yang lebih baik. Fitur produk ditentukan dalam desain. Fitur tersebut umumnya menentukan biaya produk.

Bebas dari kekurangan berarti produk melakukan apa yang seharusnya dilakukan (dalam batasan fitur desainnya), tidak ada cacat dan kondisi di luar toleransi, dan tidak ada bagian yang hilang. Aspek kualitas ini meliputi komponen produk serta produk itu sendiri. Bebas dari kekurangan berarti menyesuaikan dengan spesifikasi desain, yang dicapai di bidang manufaktur.

Fitur produk adalah aspek mutu/kualitas yang menjadi tanggung jawab departemen desain. Fitur produk sangat menentukan harga yang dapat dikenakan untuk produknya. Bebas dari kekurangan adalah aspek kualitas yang menjadi tanggung jawab departemen produksi/manufaktur. Kemampuan untuk meminimalkan kekurangan ini memiliki pengaruh penting pada harga produk.

Pengendalian secara statistik melibatkan penggunaan berbagai metode statistik untuk menilai dan menganalisis variasi dalam suatu proses. Metode ini mencakup: menyimpan catatan data produksi, histogram, analisis kapabilitas proses, dan diagram kendali. Diagram kendali adalah metode yang paling banyak digunakan.

Diagram kendali adalah teknik grafis di mana statistik yang dihitung dari nilai terukur dari karakteristik proses tertentu diplot dari waktu ke waktu untuk menentukan apakah proses tetap dalam kendali statistik. Bentuk umum dari diagram kendali diilustrasikan pada gambar 1. Grafik terdiri dari tiga garis horizontal yang tetap konstan dari waktu ke waktu: pusat, batas kendali bawah, dan batas kendali atas.

|

| Gambar 1. Diagram Kendali. (Sumber: M. P. Groover, 2010, Fundamentals of Modern Manufacturing: Materials, Processes, and Systems, edisi 4.) |

Sangat tidak mungkin bahwa sampel acak akan berada di luar batas kendali atas atau bawah sementara proses berada dalam kendali statistik. Dengan demikian, jika ternyata suatu nilai sampel berada di luar batas tersebut, hal tersebut diartikan bahwa prosesnya tidak terkendali. Oleh karena itu, dilakukan investigasi untuk mengetahui penyebab kondisi out of control tersebut, dengan tindakan korektif yang tepat untuk menghilangkan kondisi tersebut. Dengan alasan yang sama, jika proses ditemukan berada dalam kendali statistik, dan tidak ada bukti tren yang tidak diinginkan dalam data, maka tidak ada penyesuaian yang harus dilakukan.

Ada dua tipe dasar diagram kendali yaitu: diagram kendali untuk variabel dan diagram kendali untuk atribut. Diagram kendali untuk variabel memerlukan pengukuran karakteristik kualitas yang diinginkan. Diagram kendali untuk atribut hanya memerlukan penentuan apakah suatu produk rusak atau berapa banyak cacat yang ada dalam sampel.

Program Kualitas dalam Manufaktur

Kendali statistik banyak digunakan untuk memantau kualitas suku cadang dan produk yang diproduksi. Beberapa program kualitas tambahan juga digunakan dalam industri, contohnya antara lain:- Total quality management (TQM).

- Six Sigma.

- Metode Taguchi.

- ISO 9000.

Total quality management

Total quality management (TQM) adalah pendekatan manajemen terhadap kualitas yang mengejar tiga tujuan utama:

- Mencapai kepuasan pelanggan.

- Mendorong keterlibatan seluruh tenaga kerja.

- Perbaikan berkelanjutan.

Pelanggan dan kepuasan pelanggan adalah fokus utama dari TQM. Produk harus dirancang dengan fitur yang diinginkan pelanggan, dan harus dibuat bebas dari kekurangan. Dalam ruang lingkup kepuasan pelanggan terdapat pengakuan bahwa ada dua kategori pelanggan antara lain: pelanggan eksternal dan pelanggan internal. Pelanggan eksternal adalah mereka yang membeli produk dan layanan perusahaan. Pelanggan internal ada di dalam perusahaan, seperti departemen perakitan akhir perusahaan yang merupakan pelanggan dari departemen produksi suku cadang.

Di TQM, ada keterlibatan pekerja dari eksekutif puncak hingga semua tingkatan di bawahnya. Ada pengakuan akan pengaruh penting desain produk terhadap kualitas produk dan bagaimana keputusan yang dibuat selama merancang bisa memengaruhi kualitas yang dapat dicapai di bidang manufaktur. Selain itu, pekerja produksi dibuat bertanggung jawab atas kualitas hasil produksi mereka sendiri, daripada bergantung pada pengawas untuk mengungkap cacat setelah suku cadang sudah diproduksi. Pelatihan TQM bisa disediakan untuk semua pekerja.

Tujuan ketiga dari TQM adalah perbaikan berkelanjutan. Selalu membuat sesuatu menjadi lebih baik. Perbaikan berkelanjutan dalam suatu organisasi umumnya diterapkan menggunakan tim pekerja yang telah diatur untuk memecahkan masalah khusus yang teridentifikasi dalam produksi. Masalah tidak terbatas pada masalah kualitas. Mereka dapat mencakup produktivitas, biaya, keselamatan, atau bidang lainnya. Anggota tim dapat dipilih berdasarkan pengetahuan dan keahlian mereka di bidang masalah. Mereka diambil dari berbagai departemen dan bekerja paruh waktu dalam tim, bertemu beberapa kali setiap bulan hingga mereka dapat membuat rekomendasi atau menyelesaikan masalah. Kemudian tim tersebut dapat dibubarkan.

Six Sigma

Program Six Sigma berasal dan pertama kali digunakan di Motorola Corporation pada 1980-an. Six Sigma telah diadopsi oleh banyak perusahaan lain di Amerika Serikat. Six Sigma sangat mirip dengan total quality management dalam hal keterlibatan manajemen, tim pekerja untuk memecahkan masalah khusus, dan penggunaan alat seperti diagram kendali. Perbedaan utama antara Six Sigma dan TQM adalah Six Sigma menetapkan target kualitas yang dapat diukur berdasarkan jumlah deviasi standar (sigma) jauh dari rata-rata dalam distribusi normal.

Seperti di TQM, tim pekerja berpartisipasi dalam pemecahan masalah. Sebuah proyek membutuhkan tim Six Sigma untuk:

- Mendefinisikan masalah.

- Mengukur proses dan menilai kinerja saat ini.

- Menganalisis proses.

- Merekomendasikan perbaikan.

- Mengembangkan rencana pengendalian untuk mengimplementasikan perbaikan.

Metode Taguchi

Genichi Taguchi memiliki pengaruh penting dalam pengembangan rekayasa kualitas, terutama di bidang desain (baik desain produk maupun desain proses). Dua metode Taguchi antara lain: fungsi kerugian dan desain yang kuat.

Fungsi kerugian

Taguchi mendefinisikan kualitas sebagai kerugian suatu produk merugikan masyarakat sejak produk dirilis untuk pengiriman. Kerugian mencakup biaya pengoperasian, kegagalan fungsi, biaya pemeliharaan dan perbaikan, ketidakpuasan pelanggan, cacat yang disebabkan oleh desain yang buruk, dan biaya serupa.

Desain yang kuat

Tujuan dasar dari kendali mutu untuk meminimalkan variasi. Taguchi menyebut variasi faktor kebisingan. Faktor kebisingan adalah sumber variasi yang tidak mungkin atau sulit dikendalikan dan memengaruhi karakteristik fungsional produk. Tiga jenis faktor kebisingan dapat dibedakan antara lain: unit to unit, internal, dan eksternal.

ISO 9000

ISO 9000 adalah standar internasional yang berkaitan dengan kualitas produk yang diberikan oleh fasilitas tertentu. Standar tersebut dikembangkan oleh International Organization for Standardization (ISO). ISO 9000 menetapkan standar untuk sistem dan prosedur yang digunakan oleh fasilitas yang menentukan kualitas produknya. ISO 9000 bukanlah standar untuk produk itu sendiri. Fokusnya adalah pada sistem dan prosedur, yang mencakup struktur organisasi fasilitas, tanggung jawab, metode, dan sumber daya yang diperlukan untuk mengelola kualitas. ISO 9000 berkaitan dengan aktivitas yang digunakan oleh fasilitas untuk memastikan bahwa produknya mencapai kepuasan pelanggan.

ISO 9000 dapat diimplementasikan dengan dua cara, secara formal dan informal. Implementasi formal berarti bahwa fasilitas tersebut terdaftar dan memenuhi persyaratan standar. Pendaftaran diperoleh melalui agen pihak ketiga yang melakukan inspeksi pada sistem dan prosedur fasilitas.

Komentar

Posting Komentar