Pertimbangan dalam Merancang Produk Cor

Produk cor sering kita jumpai pada kehidupan sehari-hari. Produk-produk tersebut seperti blok mesin, pintu saluran air di jalan raya, keran air, dll. Jika pengecoran dipilih oleh perancang sebagai proses pembuatan komponen tertentu, ada pedoman yang harus diikuti supaya terhindar dari banyak cacat. Beberapa pedoman dan pertimbangan penting untuk proses pengecoran antara lain sebagai berikut:

|

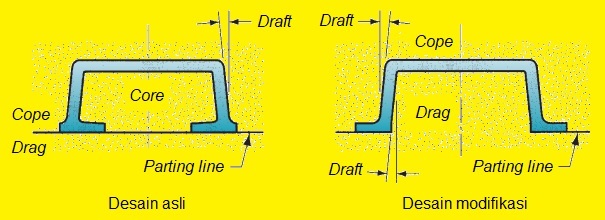

| Gambar 1. Perubahan Desain untuk Menghilangkan Penggunaan Inti. (Sumber: Groover, Mikell P., 2010, Fundamentals of Modern Manufacturing: Materials, Processes and Systems, 4th ed.) |

Geometri yang sederhana

Meskipun pengecoran dapat menghasilkan produk dengan geometri yang kompleks, menyederhanakan desain suatu produk akan meningkatkan kemampuan tuangnya. Beberapa saran yang dapat dilakukan antara lain: hindari kerumitan yang tidak perlu, sederhanakan pembuatan cetakan, dan kurangi kebutuhan core.

Sudut

Sudut yang tajam harus dihindari. Sudut tajam merupakan sumber konsentrasi tegangan dan dapat menyebabkan sobekan dan retakan pada produk cor. Bagian-bagian bersudut lebih baik dibuat radius.

Ketebalan penampang

Ketebalan benda kerja harus seragam untuk menghindari terbentuknya rongga penyusutan. Bagian yang lebih tebal menciptakan titik panas dalam cor, karena volume yang lebih besar membutuhkan lebih banyak waktu untuk pemadatan dan pendinginan. Hal tersebut merupakan penyebab rongga penyusutan.

Draft

Benda kerja harus memiliki draft atau ketirusan. Dalam pengecoran cetakan sekali pakai, hal ini untuk memfasilitasi pelepasan pola dari cetakan. Dalam pengecoran cetakan permanen, tujuannya untuk membantu melepas benda kerja dari cetakan. Kemiringan serupa juga harus diberikan jika menggunakan core yang padat. Draft yang dibutuhkan hanya sekitar 1⁰ untuk pengecoran cetakan pasir dan 2⁰ sampai 3⁰ untuk cetakan permanen.

Penggunaan core

Perubahan kecil dalam desain benda kerja dapat mengurangi kebutuhan core.

Toleransi ukuran

Ada perbedaan signifikan dalam akurasi dimensi yang dapat dicapai, tergantung pada proses dan bahan yang digunakan.

Permukaan akhir

Kekasaran permukaan yang dapat dicapai dalam setiap jenis pengecoran berbeda.

Kelonggaran untuk proses permesinan

Toleransi yang dapat dicapai pada banyak proses penuangan tidak cukup untuk memenuhi kebutuhan fungsional di banyak aplikasi. Pengecoran pasir adalah contoh yang paling menonjol pada kasus ini. Hampir semua coran pasir harus dikerjakan sampai batas tertentu agar coran tersebut berfungsi. Oleh karena itu, dimensi tambahan (kelonggaran) untuk proses permesinan dibutuhkan. Tambahan dimensi untuk proses permesinan pada pengecoran pasir berkisar antara 1,5 - 3 mm.