Cetakan Pasir pada Proses Pengecoran

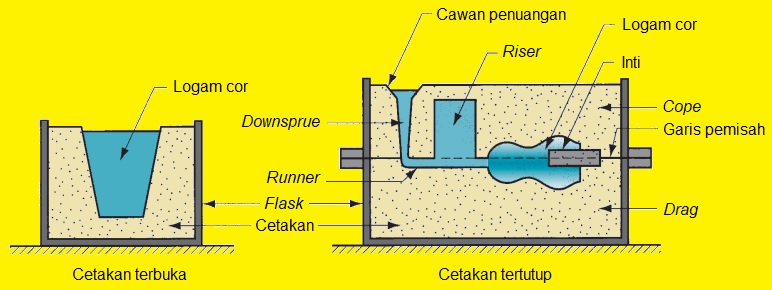

Pengecoran dengan cetakan pasir sejauh ini merupakan proses pengecoran yang paling penting. Cetakan pasir bisa digunakan sebagai dasar pada jenis cetakan lainnya. Cetakan terdiri dari dua bagian: cope dan drag. Cope adalah setengah bagian atas, dan drag adalah setengah bagian bawah. Dua bagian cetakan ini berada dalam sebuah kotak, yang disebut flask. Flask juga dibagi menjadi dua bagian, yang satu untuk cope dan yang lainnya untuk drag. Dua bagian cetakan terpisah dengan garis pemisah.

Dalam pengecoran dengan cetakan pasir, rongga cetakan dibentuk melalui suatu pola, yang terbuat dari kayu, logam, plastik, atau bahan lain. Pola tersebut memiliki bentuk bagian yang sama dengan bentuk produk tuang yang ingin dibuat. Rongga dibentuk dengan memadatkan pasir di sekitar pola. Ketika pola dihilangkan terbentuk rongga seperti produk cor (tuang). Pola ini biasanya dibuat agak besar untuk mengatasi penyusutan pada saat logam mengeras dan mendingin. Pasir untuk cetakan harus lembab dan mengandung bahan pengikat agar dapat mempertahankan bentuknya.

Rongga cetakan membentuk permukaan luar dari produk cor. Selain itu, produk cor mungkin memiliki permukaan dalam. Permukaan dalam ditentukan melalui inti (core). Inti merupakan suatu bentuk yang ditempatkan di dalam rongga cetakan untuk menentukan geometri internal produk cor. Inti umumnya terbuat dari pasir, meskipun bahan lain dapat digunakan seperti logam, plester, dan keramik.

Cetakan pada proses pengecoran juga mengenal gating system. Sistem gating adalah saluran atau jaringan saluran, di mana logam cair mengalir ke dalam rongga cetakan. Sistem gating biasanya terdiri dari downsprue (juga disebut sprue) dan runner yang mengarah ke rongga utama. Di bagian atas downsprue terdapat cawan penuangan (pouring cup). Cawan penuangan sering digunakan untuk meminimalkan percikan dan turbulensi ketika logam mengalir ke downsprue. Selain sistem gating, setiap pengecoran yang susutnya signifikan membutuhkan riser yang terhubung ke rongga utama. Riser adalah reservoir dalam cetakan yang berfungsi sebagai sumber logam cair untuk mengompensasi penyusutan selama logam memadat. Riser harus dirancang agar bisa membeku setelah benda cor utama.

Saat logam mengalir ke cetakan, udara yang sebelumnya menempati rongga, serta gas panas yang terbentuk oleh reaksi logam cair, harus dialirkan sehingga logam akan sepenuhnya mengisi ruang kosong. Pada pengecoran cetakan pasir, porositas alami cetakan pasir memungkinkan udara dan gas keluar melalui dinding rongga. Di sisi lain pada cetakan logam permanen, lubang ventilasi kecil dibor ke dalam cetakan supaya udara dan gas bisa keluar.

|

| Gambar 1. Dua Jenis Cetakan Pasir. (Sumber: Groover, Mikell P., 2010, Fundamentals of Modern Manufacturing: Materials, Processes and Systems, 4th ed.) |

Dalam pengecoran dengan cetakan pasir, rongga cetakan dibentuk melalui suatu pola, yang terbuat dari kayu, logam, plastik, atau bahan lain. Pola tersebut memiliki bentuk bagian yang sama dengan bentuk produk tuang yang ingin dibuat. Rongga dibentuk dengan memadatkan pasir di sekitar pola. Ketika pola dihilangkan terbentuk rongga seperti produk cor (tuang). Pola ini biasanya dibuat agak besar untuk mengatasi penyusutan pada saat logam mengeras dan mendingin. Pasir untuk cetakan harus lembab dan mengandung bahan pengikat agar dapat mempertahankan bentuknya.

Rongga cetakan membentuk permukaan luar dari produk cor. Selain itu, produk cor mungkin memiliki permukaan dalam. Permukaan dalam ditentukan melalui inti (core). Inti merupakan suatu bentuk yang ditempatkan di dalam rongga cetakan untuk menentukan geometri internal produk cor. Inti umumnya terbuat dari pasir, meskipun bahan lain dapat digunakan seperti logam, plester, dan keramik.

Cetakan pada proses pengecoran juga mengenal gating system. Sistem gating adalah saluran atau jaringan saluran, di mana logam cair mengalir ke dalam rongga cetakan. Sistem gating biasanya terdiri dari downsprue (juga disebut sprue) dan runner yang mengarah ke rongga utama. Di bagian atas downsprue terdapat cawan penuangan (pouring cup). Cawan penuangan sering digunakan untuk meminimalkan percikan dan turbulensi ketika logam mengalir ke downsprue. Selain sistem gating, setiap pengecoran yang susutnya signifikan membutuhkan riser yang terhubung ke rongga utama. Riser adalah reservoir dalam cetakan yang berfungsi sebagai sumber logam cair untuk mengompensasi penyusutan selama logam memadat. Riser harus dirancang agar bisa membeku setelah benda cor utama.

Saat logam mengalir ke cetakan, udara yang sebelumnya menempati rongga, serta gas panas yang terbentuk oleh reaksi logam cair, harus dialirkan sehingga logam akan sepenuhnya mengisi ruang kosong. Pada pengecoran cetakan pasir, porositas alami cetakan pasir memungkinkan udara dan gas keluar melalui dinding rongga. Di sisi lain pada cetakan logam permanen, lubang ventilasi kecil dibor ke dalam cetakan supaya udara dan gas bisa keluar.