Soldering

Soldering merupakan proses penyambungan dua benda kerja atau lebih, namun tidak terjadi fusi antara benda kerja yang disambung tersebut. Logam filler (disebut solder) dicairkan dengan temperatur yang relatif rendah (lebih rendah dari temperatur logam filler pada proses brazing). Cairan logam filler selanjutnya mengisi celah dan pori-pori pada kedua permukaan benda kerja yang saling menempel. Kelonggaran yang dibutuhkan untuk melakukan soldering berkisar antara 0,075-0,125 mm (0,003-0,005 in). Pengecualian untuk permukaan yang telah dilapisi timah, di mana kelonggaran yang digunakan pada kasus ini sekitar 0,025 mm (0,001 in).

Solder memiliki dua karakteristik penting yaitu tegangan permukaan yang rendah dan kemampuan perembesan yang tinggi. Sumber panas proses soldering biasanya berasal dari besi soldering, torch, atau oven. Kata solder berasal dari bahasa Latin yakni solidare yang berarti membuat kuat/kokoh. Soldering dengan paduan tembaga-emas dan paduan timah-timbal pertama kali dilakukan sekitar 4000-3000 tahun sebelum masehi.

Solder memiliki dua karakteristik penting yaitu tegangan permukaan yang rendah dan kemampuan perembesan yang tinggi. Sumber panas proses soldering biasanya berasal dari besi soldering, torch, atau oven. Kata solder berasal dari bahasa Latin yakni solidare yang berarti membuat kuat/kokoh. Soldering dengan paduan tembaga-emas dan paduan timah-timbal pertama kali dilakukan sekitar 4000-3000 tahun sebelum masehi.

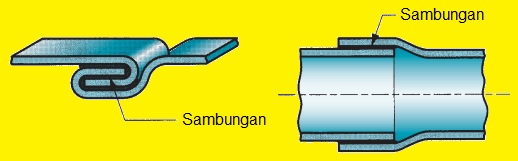

|

| Gambar 1. Contoh Sambungan. (Sumber: M. P. Groover, 2010, Fundamentals of Modern Manufacturing: Materials, Processes, and Systems, edisi 4.) |

Jenis-jenis Solder dan Flux

Solder mencair pada temperatur di bawah 450°C (840°F). Solder yang sejak dulu dan secara umum digunakan merupakan paduan timah-timbal dengan porsi beragam. Sebagai contoh solder dengan 61,9% timah dan 38,1% timbal mencair pada 188°C, di mana timah mencair pada 232°C dan timbal pada 327°C. Untuk aplikasi khusus dan kekuatan sambungan yang lebih tinggi (khususnya pada temperatur yang tinggi), komposisi solder lain yang dapat digunakan adalah paduan timah-seng, timbal-perak, cadmium-perak, dan seng-aluminium.

Saat ini penggunaan timbal sebagai solder sudah dikurangi dan akan dihilangkan. Hal ini karena timbal bersifat racun dan dapat berdampak buruk bagi lingkungan. Sebagai gantinya beberapa variasi material seperti perak, indium, dan bismuth dapat dikombinasikan dengan timah. Komposisi yang dapat diterapkan antara lain: 96,5% timah - 3,5% Ag; 42% timah - 58% bismuth; dan 48% timah - 52% indium. Akan tetapi, dari berbagai macam kombinasi tersebut tidak ada yang cocok untuk seluruh aplikasi soldering.

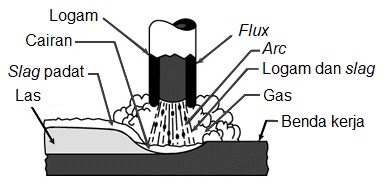

Selain solder, flux juga menjadi aspek penting dalam melakukan proses soldering. Sama halnya pada pengelasan dan brazing, flux digunakan untuk mencegah oksidasi dan menghilangkan lapisan oksida. Pada soldering, flux secara umum ada dua macam yaitu:

Saat ini penggunaan timbal sebagai solder sudah dikurangi dan akan dihilangkan. Hal ini karena timbal bersifat racun dan dapat berdampak buruk bagi lingkungan. Sebagai gantinya beberapa variasi material seperti perak, indium, dan bismuth dapat dikombinasikan dengan timah. Komposisi yang dapat diterapkan antara lain: 96,5% timah - 3,5% Ag; 42% timah - 58% bismuth; dan 48% timah - 52% indium. Akan tetapi, dari berbagai macam kombinasi tersebut tidak ada yang cocok untuk seluruh aplikasi soldering.

Selain solder, flux juga menjadi aspek penting dalam melakukan proses soldering. Sama halnya pada pengelasan dan brazing, flux digunakan untuk mencegah oksidasi dan menghilangkan lapisan oksida. Pada soldering, flux secara umum ada dua macam yaitu:

- Asam anorganik, seperti larutan seng-ammonium-chloride yang membersihkan permukaan dengan cepat untuk mencegah karat. Residu flux sebaiknya dibersihkan setelah proses soldering dengan mencuci sambungan menggunakan air.

- Flux berbasis resin non korosif, digunakan pada aplikasi elektrikal.

Solderability

Solderability bisa diartikan sebagai keadaan yang dapat dilakukan proses soldering. Setiap logam maupun paduan memiliki solderability yang berbeda-beda. Berikut solderability dari beberapa jenis material:

- Tembaga, perak, dan emas tergolong mudah untuk di-solder.

- Besi dan nickel lebih sulit untuk di-solder.

- Aluminium dan stainless steel susah untuk di-solder karena memiliki lapisan oksida yang kuat.

- Baja, besi tuang, titanium, dan magnesium sama seperti keramik dan graphite dapat di-solder dengan melapisi material-material tersebut terlebih dahulu menggunakan logam yang cocok untuk membantu pengikatan. Sebagai contoh dapat menggunakan metode tinplate, di mana baja dilapisi dengan timah sehingga baja tersebut mudah untuk di-solder.

Teknik-teknik Soldering

Berikut macam-macam teknik soldering:

- Torch soldering (TS).

- Furnace soldering (FS).

- Iron soldering (INS).

- Induction soldering (IS).

- Resistance soldering (RS).

- Dip soldering (DS).

- Infrared soldering (IRS).

- Ultrasonic soldering.

- Reflow (paste) soldering (RS).

- Wave soldering (WS).

Kelebihan Soldering

Berikut kelebihan soldering:

- Energi yang dibutuhkan relatif rendah dibandingkan dengan brazing dan pengelasan.

- Variasi metode pemanasan beragam.

- Hasil sambungan memiliki konduktivitas listrik dan panas yang baik.

- Mampu menghasilkan sambungan yang kedap udara (gas) dan kedap air (cairan).

- Mudah diperbaiki dan dikerjakan ulang.

Kelemahan Soldering

Berikut kelemahan soldering:

- Kekuatan sambungan lemah, kecuali diperkuat dengan sambungan-sambungan mekanik.

- Sambungan memiliki kemungkinan menjadi lemah atau cair apabila diaplikasikan pada temperatur yang tinggi.

Aplikasi Soldering

Secara umum soldering sering digunakan pada peralatan elektronik. Pada bidang mekanikal jarang digunakan karena bidang mekanikal sering kali berhubungan dengan tekanan, tegangan, serta panas yang tinggi.

S. Kalpakjian, S. R. Schmid, dan H. Musa, 2009, Manufacturing Engineering and Technology, edisi 6.

Referensi

M. P. Groover, 2010, Fundamentals of Modern Manufacturing: Materials, Processes, and Systems, edisi 4.S. Kalpakjian, S. R. Schmid, dan H. Musa, 2009, Manufacturing Engineering and Technology, edisi 6.

Komentar

Posting Komentar