Ulir mengonversi gerak putar menjadi gerak linear. Ulir 'menempel' pada bentuk silinder atau konis, di mana pada silinder disebut ulir lurus sedangkan pada konis disebut ulir lancip (tapered thread).

Diameter nominal

Diameter nominal lebih dikenal sebagai label daripada ukuran. Sebagai contoh ulir dengan diameter nominal 10 mm, baik ulir luar atau ulir dalam diameternya tidak benar-benar 10 mm. Faktanya diameter baut sedikit lebih kecil dan diameter mur sedikit lebih besar.

Pitch

Pitch adalah jarak puncak ulir ke puncak ulir di sebelahnya dalam satu putaran.

Crest

Crest adalah puncak ulir pada ulir eksternal atau lembah ulir pada ulir internal.

Major diameter

Major diameter adalah diameter terbesar pada ulir.

Minor diameter

Minor diameter adalah diameter terkecil pada ulir.

Pitch diameter

Pitch diameter merupakan diameter nominal rata-rata diameter major dan minor.

Thread angle

Thread angle atau sudut ulir merupakan sudut antara dua dinding ulir yang berdekatan.

Kisar (lead)

Kisar (lead) adalah jarak linear ulir yang bergerak satu putaran. Sebagai gambaran, anda dapat melilitkan benang pada silinder sebanyak satu lilitan dengan syarat benang tersebut tidak saling bertemu (sehingga membentuk celah/gang). Setelah dililit, benang tersebut dibentangkan sehingga diketahui jarak linear ulir dalam satu putaran.

Komponen berulir banyak digunakan sebagai pengencang dalam perakitan (misalnya: sekrup, baut, dan mur) dan transmisi gerakan dalam mesin. Ulir dapat didefinisikan sebagai alur yang membentuk spiral di sekitar luar silinder (ulir luar) atau bagian dalam lubang (ulir dalam).

Pengerolan ulir sejauh ini merupakan metode yang paling umum untuk memproduksi ulir eksternal. Proses pengerolan tidak ekonomis untuk jumlah produksi yang rendah. Material benda kerja pada proses ini harus ulet. Selain dengan pengerolan, komponen berulir juga dapat dibuat dengan pengecoran, terutama investment casting dan die casting. Ulir pada komponen plastik (berbahan plastik) dapat dicetak dengan proses injeksi.

Berdasarkan jumlah awalannya, terdapat jenis ulir tunggal dan ganda. Ulir tunggal memiliki jarak gang yang sama dengan celah kisar. Sedangkan ulir ganda memiliki celah kisar sebesar dua kali jarak gang.

Jenis ulir juga dapat diklasifikasikan berdasarkan bentuknya. Jika dipotong melintang, ulir memiliki bentuk beragam. Bentuk-bentuk tersebut seperti segitiga, persegi, trapesium, dan bentuk lainnya.

Berdasarkan dimensi gang pada ulir, ulir dapat dibedakan menjadi ulir kasar atau ulir halus. Ulir kasar memiliki dimensi gang yang besar, sedangkan ulir halus memiliki dimensi gang yang kecil. Sehingga dengan panjang baut yang sama, baut berulir halus memiliki jumlah ulir yang lebih banyak dibandingkan dengan baut berulir kasar.

Jika dilihat dari arah putarannya, terdapat dua jenis ulir yaitu ulir kanan dan ulir kiri.

Lintasan pertama membutuhkan penyayatan ringan; pahat kemudian ditarik kembali dan dengan cepat kembali ke titik awal. Setiap lintasan berikutnya melewati spiral yang sama dengan penyayatan yang semakin dalam sampai bentuk alur ulir yang diinginkan telah terbentuk. Pembubutan ulir cocok untuk jumlah produksi rendah atau sedang.

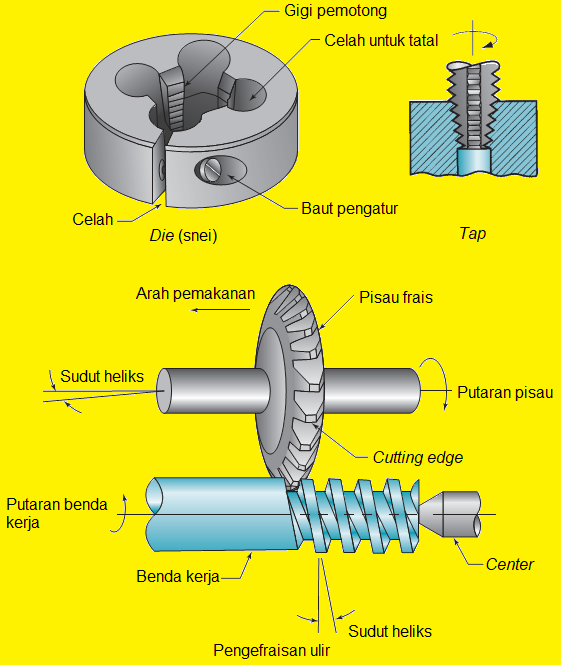

Alternatif pembuatan ulir adalah penguliran dengan die (snei) dan tap. Die digunakan untuk membuat ulir eksternal. Die diputar di sekitar benda kerja silinder dengan diameter yang tepat, dimulai dari satu ujung dan dilanjutkan ke ujung lainnya. Gigi pemotong pada depan die dibuat tirus sehingga kedalaman awal pemotongan kurang. Kedalaman ulir penuh terbentuk ketika pemotongan sudah mencapai sisi belakang die. Pitch dari gigi die atau snei menentukan pitch dari baut. Die ulir biasanya digunakan dalam proses manual, di mana die dipasang pada dudukan yang dapat diputar dengan tangan.

Selain dengan snei, ada dua proses pembuatan ulir eksternal yaitu: penguliran dengan mesin frais dan penguliran dengan mesin gerinda. Pengefraisan ulir menggunakan alat potong khusus untuk membentuk ulir.

Dalam pengefraisan ulir, posisi alat potong bersudut sama dengan sudut heliks ulir dan disayatkan secara longitudinal saat benda kerja diputar perlahan. Pada variasi proses ini, beberapa alat potong dapat digunakan, sehingga beberapa ulir dapat dipotong secara bersamaan untuk meningkatkan laju produksi. Alasan memilih proses pengefraisan untuk membuat ulir karena mampu menghasilkan ulir yang lebih akurat dan halus.

Penggerindaan ulir mirip dengan pengefraisan ulir. Perbedaannya pada penggerindaan ulir menggunakan roda gerinda dengan bentuk alur ulir. Selain itu, kecepatan putar roda gerinda jauh lebih besar daripada kecepatan putar pisau frais. Proses penggerindaan ulir juga digunakan untuk finishing atau untuk mengerjakan ulir yang keras akibat perlakuan panas.

Meskipun proses tapping dapat dilakukan pada bor press dan mesin konvensional lainnya seperti mesin bubut, beberapa jenis mesin khusus juga dikembangkan untuk tingkat produksi yang lebih tinggi. Single-spindle tapping machine melakukan tapping benda kerja pada satu waktu, baik secara manual atau otomatis. Selain itu ada juga multiple-spindle tapping machine yang bisa melakukan penguliran secara bersamaan.

Contoh spesifikasi ulir metrik:

Ada beberapa seri ulir metrik yang digunakan untuk aplikasi khusus. Standarnya adalah seri M. Seri MJ adalah salah satu ulir aplikasi khusus yang paling umum.

Suaian ulir metrik

Suaian antara ulir metrik ditunjukkan oleh toleransi ulir internal diikuti dengan toleransi ulir eksternal yang dipisahkan oleh garis miring. Contoh penulisannya M10 x 1,5 - 6H/6g. Kelas suaian ditentukan oleh tingkat toleransi (angka) dan posisi toleransi (huruf). Suaian 6H/6g adalah kelas toleransi standar ISO untuk penggunaan umum.

Istilah-istilah pada Ulir

Berikut istilah penting yang digunakan pada ulir:Diameter nominal

Diameter nominal lebih dikenal sebagai label daripada ukuran. Sebagai contoh ulir dengan diameter nominal 10 mm, baik ulir luar atau ulir dalam diameternya tidak benar-benar 10 mm. Faktanya diameter baut sedikit lebih kecil dan diameter mur sedikit lebih besar.

|

| Gambar 1. Tata Nama pada Ulir. (Sumber: Computer Aided Engineering, University of Wisconsin.) |

Pitch

Pitch adalah jarak puncak ulir ke puncak ulir di sebelahnya dalam satu putaran.

Crest

Crest adalah puncak ulir pada ulir eksternal atau lembah ulir pada ulir internal.

Major diameter

Major diameter adalah diameter terbesar pada ulir.

Minor diameter

Minor diameter adalah diameter terkecil pada ulir.

Pitch diameter

Pitch diameter merupakan diameter nominal rata-rata diameter major dan minor.

Thread angle

Thread angle atau sudut ulir merupakan sudut antara dua dinding ulir yang berdekatan.

Kisar (lead)

Kisar (lead) adalah jarak linear ulir yang bergerak satu putaran. Sebagai gambaran, anda dapat melilitkan benang pada silinder sebanyak satu lilitan dengan syarat benang tersebut tidak saling bertemu (sehingga membentuk celah/gang). Setelah dililit, benang tersebut dibentangkan sehingga diketahui jarak linear ulir dalam satu putaran.

Standardisasi Ulir

Ulir telah distandardisasi untuk memudahkan penggunaannya. Pada tahun 1948, Amerika Serikat, Inggris, dan Kanada menetapkan sistem untuk ulir dengan dimensi inci. Sistem tersebut adalah rangkaian ulir Unified yang terdiri dari spesifikasi ulir Unified Coarse (UNC), Unified Fine (UNF), dan Unified Extra Fine (UNEF). British Standard Institution memiliki spesifikasi ulir Whitworth (BSW). Selain inci, ulir metrik juga distandardisasi. Spesifikasi ulir metrik diberikan melalui standar ISO.Bentuk Ulir

Bentuk ulir adalah klasifikasi berdasarkan profil penampang ulir. Bentuk ulir standar untuk ulir satuan inci di AS adalah bentuk ulir Unified (UN). Bentuk ulir ini dicirikan dengan sudut ulir 60 derajat, crest (puncak) datar, dan root membulat.Jumlah Ulir per Inci

Jumlah ulir per inci adalah ukuran jumlah puncak per unit panjang yang diukur di sepanjang sumbu ulir. Jumlah ulir per inci untuk jenis-jenis ulir ditentukan oleh standar dan dapat ditemukan di tabel ulir. |

| Gambar 2. Jumlah Ulir per Inci. (Sumber: IsoAcoustics Inc.) |

Komponen berulir banyak digunakan sebagai pengencang dalam perakitan (misalnya: sekrup, baut, dan mur) dan transmisi gerakan dalam mesin. Ulir dapat didefinisikan sebagai alur yang membentuk spiral di sekitar luar silinder (ulir luar) atau bagian dalam lubang (ulir dalam).

Pengerolan ulir sejauh ini merupakan metode yang paling umum untuk memproduksi ulir eksternal. Proses pengerolan tidak ekonomis untuk jumlah produksi yang rendah. Material benda kerja pada proses ini harus ulet. Selain dengan pengerolan, komponen berulir juga dapat dibuat dengan pengecoran, terutama investment casting dan die casting. Ulir pada komponen plastik (berbahan plastik) dapat dicetak dengan proses injeksi.

Jenis-jenis Ulir

Berdasarkan letaknya, ulir dibagi menjadi dua jenis. Kedua jenis tersebut yaitu ulir luar dan ulir dalam. Ulir luar juga disebut sebagai ulir eksternal (external thread), sedangkan ulir dalam bisa disebut dengan istilah ulir internal (internal thread). Contoh ulir luar adalah baut, sedangkan ulir dalam adalah mur. Kedua jenis ulir ini saling berpasangan supaya ikatan dapat terjadi.Berdasarkan jumlah awalannya, terdapat jenis ulir tunggal dan ganda. Ulir tunggal memiliki jarak gang yang sama dengan celah kisar. Sedangkan ulir ganda memiliki celah kisar sebesar dua kali jarak gang.

Jenis ulir juga dapat diklasifikasikan berdasarkan bentuknya. Jika dipotong melintang, ulir memiliki bentuk beragam. Bentuk-bentuk tersebut seperti segitiga, persegi, trapesium, dan bentuk lainnya.

Berdasarkan dimensi gang pada ulir, ulir dapat dibedakan menjadi ulir kasar atau ulir halus. Ulir kasar memiliki dimensi gang yang besar, sedangkan ulir halus memiliki dimensi gang yang kecil. Sehingga dengan panjang baut yang sama, baut berulir halus memiliki jumlah ulir yang lebih banyak dibandingkan dengan baut berulir kasar.

Jika dilihat dari arah putarannya, terdapat dua jenis ulir yaitu ulir kanan dan ulir kiri.

Cara Membuat Ulir Luar

Metode paling sederhana dan serbaguna untuk menyayat ulir eksternal pada benda kerja silinder adalah single-point threading, yang menggunakan pahat satu titik pada mesin bubut. Diameter awal benda kerja sama dengan diameter utama ulir. Pahat mesin bubut harus mempunyai profil alur ulir. Mesin bubut harus menjaga hubungan yang sama antara pahat dan benda kerja pada lintasan yang berurutan untuk menyayat spiral (heliks) yang konsisten. Hubungan ini dicapai dengan menggunakan poros ulir utama mesin bubut.Lintasan pertama membutuhkan penyayatan ringan; pahat kemudian ditarik kembali dan dengan cepat kembali ke titik awal. Setiap lintasan berikutnya melewati spiral yang sama dengan penyayatan yang semakin dalam sampai bentuk alur ulir yang diinginkan telah terbentuk. Pembubutan ulir cocok untuk jumlah produksi rendah atau sedang.

Alternatif pembuatan ulir adalah penguliran dengan die (snei) dan tap. Die digunakan untuk membuat ulir eksternal. Die diputar di sekitar benda kerja silinder dengan diameter yang tepat, dimulai dari satu ujung dan dilanjutkan ke ujung lainnya. Gigi pemotong pada depan die dibuat tirus sehingga kedalaman awal pemotongan kurang. Kedalaman ulir penuh terbentuk ketika pemotongan sudah mencapai sisi belakang die. Pitch dari gigi die atau snei menentukan pitch dari baut. Die ulir biasanya digunakan dalam proses manual, di mana die dipasang pada dudukan yang dapat diputar dengan tangan.

Selain dengan snei, ada dua proses pembuatan ulir eksternal yaitu: penguliran dengan mesin frais dan penguliran dengan mesin gerinda. Pengefraisan ulir menggunakan alat potong khusus untuk membentuk ulir.

Dalam pengefraisan ulir, posisi alat potong bersudut sama dengan sudut heliks ulir dan disayatkan secara longitudinal saat benda kerja diputar perlahan. Pada variasi proses ini, beberapa alat potong dapat digunakan, sehingga beberapa ulir dapat dipotong secara bersamaan untuk meningkatkan laju produksi. Alasan memilih proses pengefraisan untuk membuat ulir karena mampu menghasilkan ulir yang lebih akurat dan halus.

Penggerindaan ulir mirip dengan pengefraisan ulir. Perbedaannya pada penggerindaan ulir menggunakan roda gerinda dengan bentuk alur ulir. Selain itu, kecepatan putar roda gerinda jauh lebih besar daripada kecepatan putar pisau frais. Proses penggerindaan ulir juga digunakan untuk finishing atau untuk mengerjakan ulir yang keras akibat perlakuan panas.

|

| Gambar 3. Teknologi Membuat Ulir. (Sumber: M. P. Groover, 2010, Fundamentals of Modern Manufacturing: Materials, Processes, and Systems, edisi 4.) |

Cara Membuat Ulir Dalam (Internal)

Proses yang paling umum untuk membuat ulir internal adalah tapping, di mana alat potong silinder dengan gigi potong diatur dalam spiral yang pitch-nya sama dengan ulir yang akan dibuat. Alat potong tap secara bersamaan diputar dan dimasukkan ke dalam lubang yang sudah ada sebelumnya. Ujung alat potong (tap) agak berbentuk kerucut untuk memudahkannya masuk ke dalam lubang. Ukuran lubang awal kira-kira sama dengan diameter minor ulir. Dalam versi proses yang paling sederhana, tap dipasang pada mesin bor press yang dilengkapi dengan tapping head, yang memungkinkan penetrasi ke dalam lubang dengan kecepatan yang sesuai dengan pitch ulir. Di akhir proses, putaran spindle dibalik sehingga tap dapat dilepaskan dari lubang.Meskipun proses tapping dapat dilakukan pada bor press dan mesin konvensional lainnya seperti mesin bubut, beberapa jenis mesin khusus juga dikembangkan untuk tingkat produksi yang lebih tinggi. Single-spindle tapping machine melakukan tapping benda kerja pada satu waktu, baik secara manual atau otomatis. Selain itu ada juga multiple-spindle tapping machine yang bisa melakukan penguliran secara bersamaan.

Spesifikasi Ulir Metrik

Ulir metrik ditentukan dalam standar ISO. Spesifikasi ulir metrik selalu dimulai dengan penunjukan seri ulir misalnya M atau MJ. Seri ulir tersebut selanjutnya diikuti dengan diameter nominal baut/mur dan pitch ulir yang dipisahkan oleh simbol "x". Diameter dan pitch ulir keduanya dalam satuan milimeter.Contoh spesifikasi ulir metrik:

- MJ6 x 1 - 4H5H

- M8 x 1,25 - 4h6h LH

- M10 x 1,5 - 4h5h

Ada beberapa seri ulir metrik yang digunakan untuk aplikasi khusus. Standarnya adalah seri M. Seri MJ adalah salah satu ulir aplikasi khusus yang paling umum.

- Seri M: Profil ulir metrik standar.

- Seri MJ: Seri modifikasi di mana jari-jari crest dan root ditentukan.

Suaian ulir metrik

Suaian antara ulir metrik ditunjukkan oleh toleransi ulir internal diikuti dengan toleransi ulir eksternal yang dipisahkan oleh garis miring. Contoh penulisannya M10 x 1,5 - 6H/6g. Kelas suaian ditentukan oleh tingkat toleransi (angka) dan posisi toleransi (huruf). Suaian 6H/6g adalah kelas toleransi standar ISO untuk penggunaan umum.

Referensi

M. P. Groover, 2010, Fundamentals of Modern Manufacturing: Materials, Processes, and Systems, edisi 4.

Fastener Handout, Computer Aided Engineering, University of Wisconsin.