Rolling atau pengerolan adalah proses pengurangan ketebalan atau proses pembentukan pada benda kerja yang panjang. Proses rolling dilakukan dengan satu set rol yang berputar dan menekan benda kerja supaya terjadi perubahan bentuk. Rolling pertama kali dikembangkan pada tahun 1500-an.

Rolling dilakukan dalam dua tahap. Pertama dilakukan pada suhu yang tinggi atau disebut hot rolling. Hot rolling dilakukan untuk mengurangi dimensi bahan baku (ingot) secara besar-besaran. Setelah hot rolling selanjutnya dilakukan cold rolling, yaitu pengerolan pada suhu ruang. Pada cold rolling pengurangan dimensi tidak dilakukan secara besar-besaran karena proses ini memerlukan tenaga yang sangat besar. Cold rolling dilaksanakan sebagai finishing untuk mencapai dimensi yang sesuai, memperhalus permukaan benda kerja, dan meningkatkan sifat mekanis benda kerja.

|

| Gambar 1. Rolling. (Sumber: Grote dan Antonsson, 2008, Springer Handbook of Mechanical Engineering.) |

Hot Rolling

Hot rolling merupakan tahap awal dari proses pengerolan material. Hot rolling dilakukan di atas suhu rekristalisasi. Material yang akan dirol biasanya berupa ingot atau logam hasil penuangan (pengecoran). Material tuang memiliki struktur yang kasar dan butir-butirnya tidak seragam. Karena struktur di dalamnya kasar dan tidak seragam, material tuang memiliki sifat yang getas dan ada kemungkinan memiliki lubang kecil (pori-pori). Dengan dilakukannya proses hot rolling, struktur material tuang dapat dikonversi menjadi struktur material tempa (wrought structure). Wrought structure memiliki butir-butir yang lebih halus dan rapi. Kondisi butir tersebut menjadikan material bersifat lebih ductile. Di samping itu, proses hot rolling juga dapat menutup lubang-lubang kecil di dalam material.Setiap material memiliki suhu pengerolan panas yang berbeda-beda. Pada aluminium paduan, suhu yang digunakan sekitar 450 °C. Baja paduan menggunakan suhu pengerolan sekitar 1250 °C. Sedangkan material tahan panas menggunakan suhu pengerolan hingga 1650 °C.

Pengerolan panas atau hot rolling awal menghasilkan beberapa produk yang disebut sebagai bloom, slab, dan billet. Bloom biasanya memiliki penampang persegi dengan sisi paling tidak sebesar 150 mm. Slab biasanya memiliki penampang persegi panjang. Sedangkan billet memiliki penampang persegi namun berukuran lebih kecil dibandingkan dengan bloom. Bloom dapat diproses lebih lanjut dengan proses pengerolan bentuk, sehingga menghasilkan bentuk-bentuk struktur seperti I-beam dan rel kereta. Slab dapat dirol menjadi plat dan lembaran material. Billet dirol dengan proses pengerolan bentuk menjadi batang persegi dan batang lingkaran.

Cold Rolling

Cold rolling atau pengerolan dingin merupakan proses akhir dari rangkaian proses pengerolan. Cold rolling dilakukan pada suhu ruang. Karena dilakukan pada suhu ruang, cold rolling memerlukan energi yang besar (karena material dengan suhu ruang memiliki kekuatan yang lebih besar) dan akan menghasilkan produk dengan sifat anisotropic.Cold rolling bisa dibilang merupakan tahap finishing. Proses pengerolan ini menghasilkan permukaan akhir yang lebih baik. Selain itu, cold rolling juga menghasilkan produk dengan dimensi yang lebih baik dan menghasilkan produk dengan kekuatan serta kekerasan yang lebih tinggi.

Jenis-jenis Pengerolan Logam

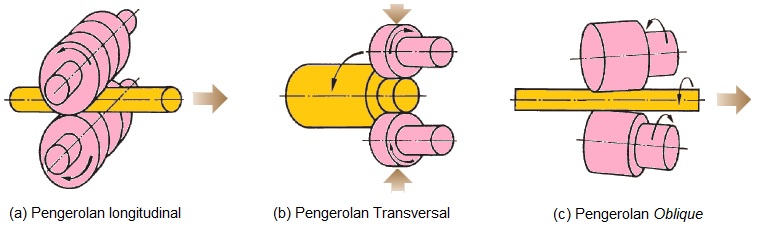

Secara kinematika, pengerolan diklasifikasikan menjadi tiga macam. Pertama disebut pengerolan longitudinal, kedua pengerolan transversal, dan pengerolan oblique. |

| Gambar 2. Klasifikasi Pengerolan Secara Kinematika. (Sumber: Grote dan Antonsson, 2008, Springer Handbook of Mechanical Engineering.) |

Selain secara kinematika, pengerolan juga diklasifikasikan menurut geometri dari die atau rol yang digunakan. Ada bermacam-macam proses pengerolan berdasarkan geometri die yang digunakan. Masing-masing geometri die atau rol ini akan menghasilkan bentuk-bentuk produk yang berbeda-beda. Berikut beberapa macam proses pengerolan berdasarkan geometri die:

- Flat rolling.

- Pack rolling.

- Thread rolling.

- Gear rolling.

- Ring rolling.

- Roll piercing.

- Shape rolling.

- Cross rolling.

- Skew rolling.

- Tube rolling.

Bentuk-bentuk Benda Kerja yang Dikerjakan dengan Rolling

Proses rolling dapat digunakan untuk membentuk:- Sheet.

- Pelat.

- Strip.

- Pipa.

- Bar.

- Rod.

- Kawat.

- Rel kereta.

- Bentuk struktural (seperti I-beam, profil siku, dll).

Jenis Material yang Mampu Dikerjakan dengan Rolling

Material yang dapat dikerjakan dengan rolling antara lain:- Logam ferro.

- Logam non ferro.

- Logam paduan.

- Plastik.

- Serbuk logam.

- Keramik.

- Hot glass.

Material Rol (Komponen Pengerol)

Karakter dasar material yang dibutuhkan untuk membuat rol yakni memiliki kekuatan tinggi dan ketahanan aus yang tinggi. Material yang biasa digunakan untuk membuat rol antara lain: besi tuang, baja tuang, dan baja tempa. Rol dengan diameter kecil biasanya menggunakan material tungsten carbide. Rol untuk cold rolling umumnya memiliki permukaan yang halus. Pada beberapa aplikasi khusus, rol-rol tersebut juga harus dipoles.Pelumasan pada Proses Pengerolan Logam

Pada hot rolling biasanya tidak menggunakan pelumasan. Hot rolling menggunakan larutan berbasis air untuk mendinginkan rol dan memecah kerak pada benda kerja. Pada logam non ferro biasanya diberi tambahan minyak, emulsion, dan fatty acid. Sedangkan pada cold rolling biasanya menggunakan campuran minyak dan air, atau pelumas dengan kekentalan rendah seperti paraffin, fatty oil, dan emulsion.Tujuan Proses Rolling

Proses rolling bertujuan untuk:- Mengurangi ukuran penampang benda kerja.

- Memperoleh bentuk yang diinginkan.

- Memperhalus ukuran butir benda kerja (struktur butir lebih halus).

- Mengurangi kegetasan benda kerja (benda kerja awal biasanya berupa ingot hasil pengecoran yang bersifat getas).

- Menghilangkan lubang-lubang kecil di dalam benda kerja (pada proses pengecoran biasanya ada gas yang terjebak di dalam benda kerja dan menyebabkan lubang-lubang kecil).

- Meningkatkan kekuatan benda kerja.

- Meningkatkan kekerasan benda kerja.

- Memperhalus permukaan benda kerja.

Referensi

Grote dan Antonsson, 2008, Springer Handbook of Mechanical Engineering.

M. P. Groover, 2010, Fundamentals of Modern Manufacturing: Materials, Processes, and Systems, edisi 4.